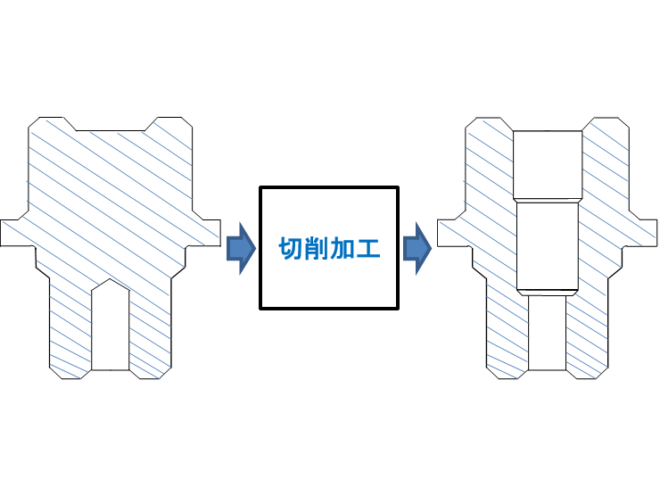

焼結品+切削化から冷間圧造+切削化への工法転換によるコストダウン事例

課題

冷間圧造化・内製化

導入効果

コストダウン

業界

自動車業界

用途

オイルジェット

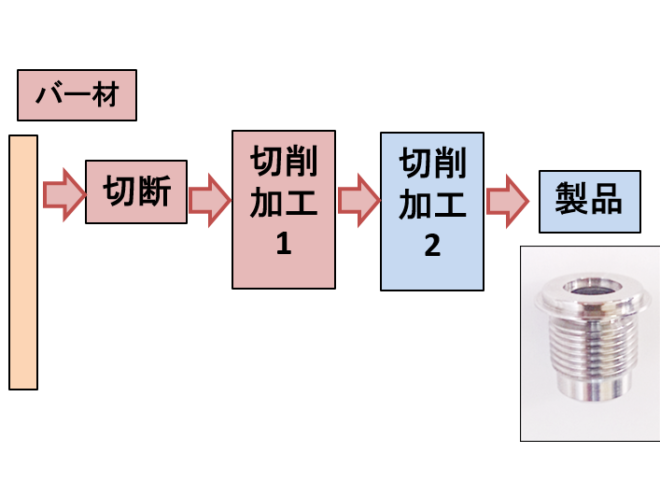

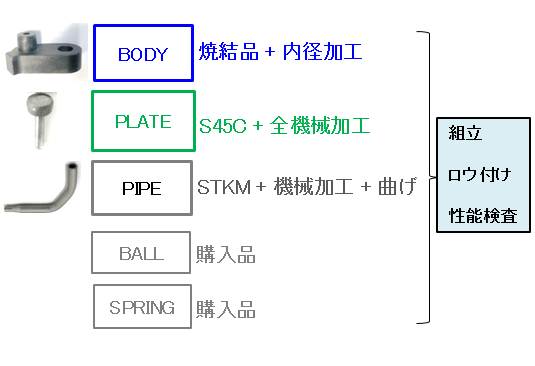

BEFORE

この事例は、オイルジェットの部品のコストダウン事例です。従来は焼結金属やブロック材を素材として切削加工を行うことで部品を仕上げていました。具体的な工法としては、各部品以下の通りとなっています。

①BODY 焼結品+内径加工

②PLATE S45C+全機械加工

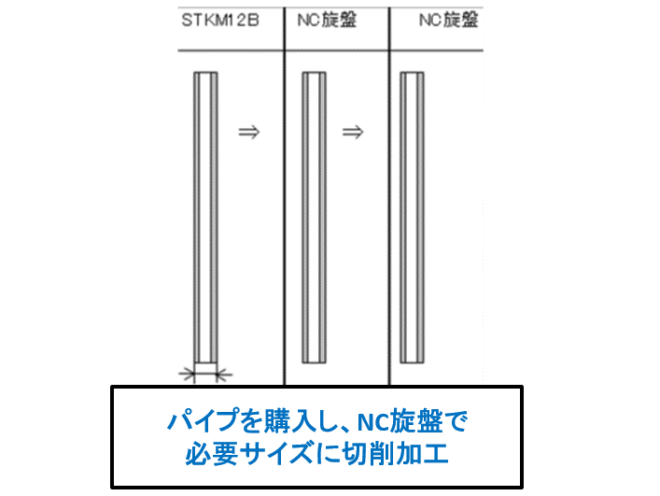

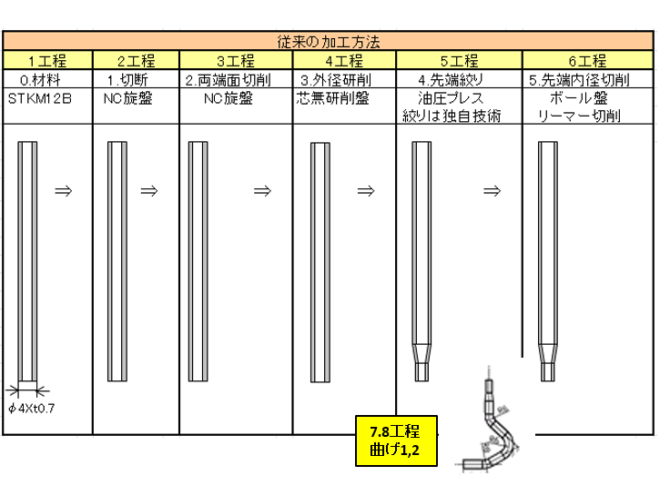

③PIPE STKM+機械加工+曲げ

④BALL 購入品

⑤SPRING 購入品

これまでは上記の工法で部品をお納めしていましたが、コストを下げることができないか?とご相談をいただきました。

そこで、当社で検討を行い、下記4つの課題を上げ、これらに対する解決提案を行いました。

①BODY焼結品が外注購入品で高価であること

②PLATEが外注加工品であること

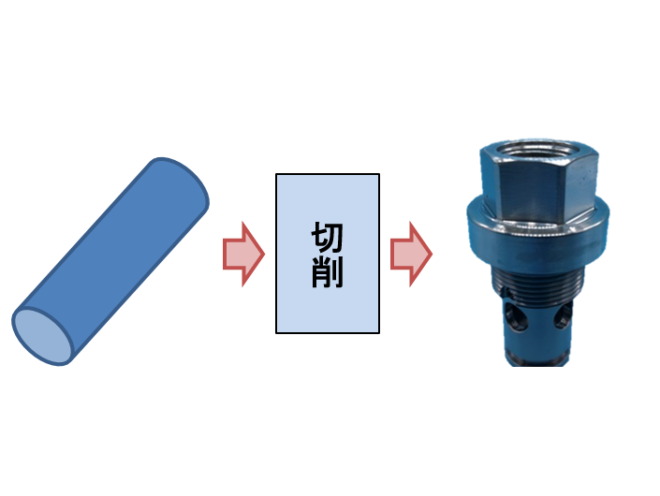

③PIPEが購入品で高価であること

④PIPE先端絞りが別工程であること

①BODY 焼結品+内径加工

②PLATE S45C+全機械加工

③PIPE STKM+機械加工+曲げ

④BALL 購入品

⑤SPRING 購入品

これまでは上記の工法で部品をお納めしていましたが、コストを下げることができないか?とご相談をいただきました。

そこで、当社で検討を行い、下記4つの課題を上げ、これらに対する解決提案を行いました。

①BODY焼結品が外注購入品で高価であること

②PLATEが外注加工品であること

③PIPEが購入品で高価であること

④PIPE先端絞りが別工程であること

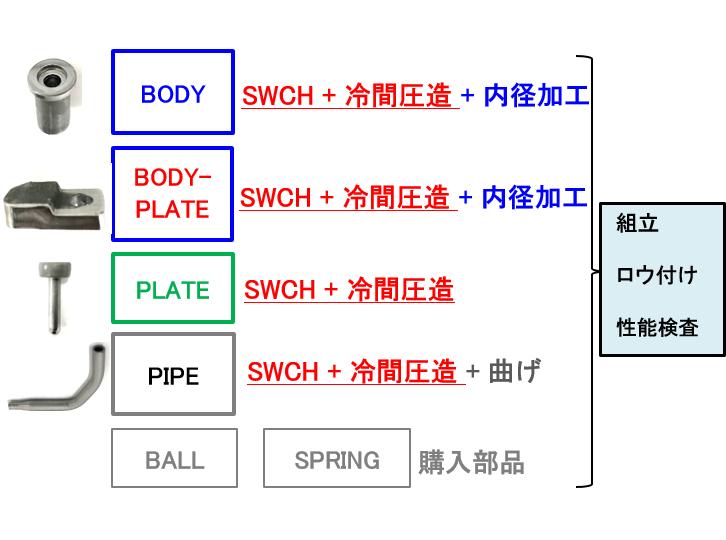

AFTER

そこで、精密バルブ パーツ・継手 組立/製造センターでは、先にあげた4つの点に対して、外注比率の削減と部品の一体化ならびに、一部の購入品を冷間圧造で成形することをご提案いたしました。

具体的な各部品の工法としては以下の通りです。

①BODY

SWCH+冷間圧造+内径加工

②BODY-PLATE

SWCH+冷間圧造+内径加工

③PLATE

SWCH+冷間圧造

④PIPE

SWCH+冷間圧造+曲げ

⑤BALL

購入品

⑥SPRING

購入品

これにより、外注比率の削減と購入品の点数削減により部品トータルでのコストダウンに成功しました。

具体的な各部品の工法としては以下の通りです。

①BODY

SWCH+冷間圧造+内径加工

②BODY-PLATE

SWCH+冷間圧造+内径加工

③PLATE

SWCH+冷間圧造

④PIPE

SWCH+冷間圧造+曲げ

⑤BALL

購入品

⑥SPRING

購入品

これにより、外注比率の削減と購入品の点数削減により部品トータルでのコストダウンに成功しました。

ポイント

精密バルブ パーツ・継手 組立/製造センターでは複数部品で組み合わされる精密パーツのコストダウン提案を得意としており、機能性を維持しながら部品形状や工法・購入品の調達方法を見直すことでコストダウンに貢献することが可能です。

本事例では、様々な工法で生産されていた製品を冷間圧造を軸とした工法へと統一することで、内製化比率を上げ、コストダウンを実現いたしました。

部品点数の多い製品は一つひとつの部品の工法から検討しつつ、組立後の製品機能性も考慮しなければならず、加工ノウハウだけに限らず、機能性を考慮した設計提案(VE提案)も必要となります。

当社では、長年の経験から加工ノウハウと、VA・VE提案力を持ち合わせ、かつ必要となる検査機の開発も内製化することで品質保証も対応が可能となっています。

他社では、これ以上のコストダウンはできないと言われた案件についても当社にご相談ください。部品の機能性を考慮しつつ、最適な工法をご提案することでお客様の製品の市場競争力向上に貢献いたします!

0297-48-1421

0297-48-1421

ご相談・お問合せ

ご相談・お問合せ

技術資料ダウンロード

技術資料ダウンロード