SUS630製バルブパーツの冷間圧造化によるコストダウン事例

課題

材料費・工数削減

導入効果

コストダウン

業界

自動車業界

用途

センサーボディー

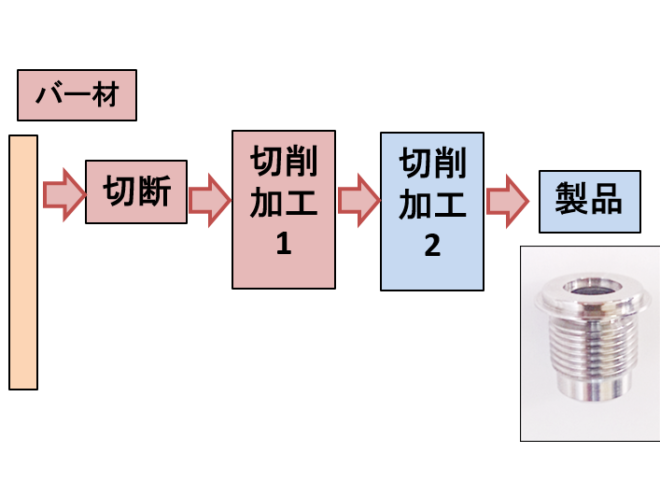

BEFORE

この事例は、SUS630製のバルブのボディパーツのコストダウン事例です。

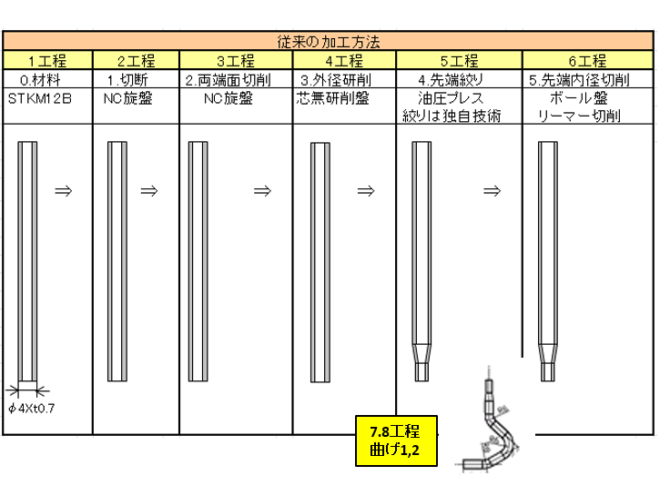

これまで、同製品を加工していたプロセスは下記の通りでした。

①バー材を購入

②必要なサイズに切断

③切削加工 2工程

④完成

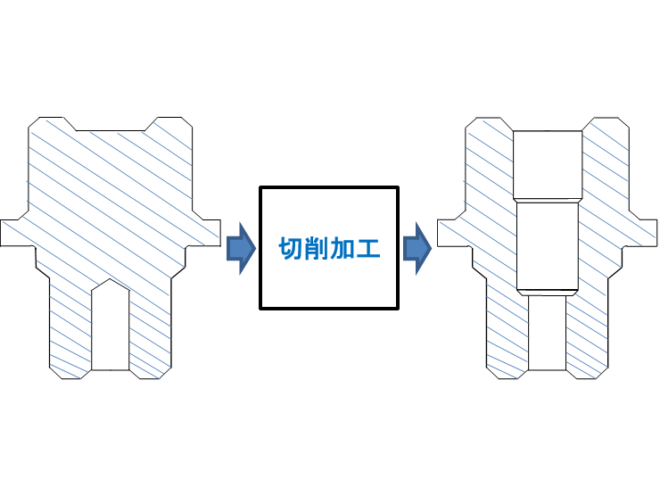

しかし、コストダウンがうまくいかない理由として、

①SUS630のバー材が高価格

②削り代が多い全切削の為、加工時間が長く・材料のロスも多い。

という点が挙げられます。

これまで、同製品を加工していたプロセスは下記の通りでした。

①バー材を購入

②必要なサイズに切断

③切削加工 2工程

④完成

しかし、コストダウンがうまくいかない理由として、

①SUS630のバー材が高価格

②削り代が多い全切削の為、加工時間が長く・材料のロスも多い。

という点が挙げられます。

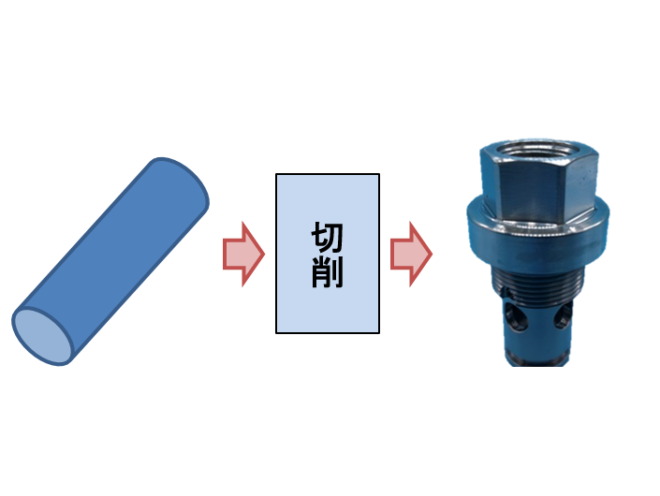

AFTER

そこで精密バルブ パーツ・継手 組立/製造センターでは、素材変更と加工プロセスの見直しを行うことでコストダウンを実現しました。

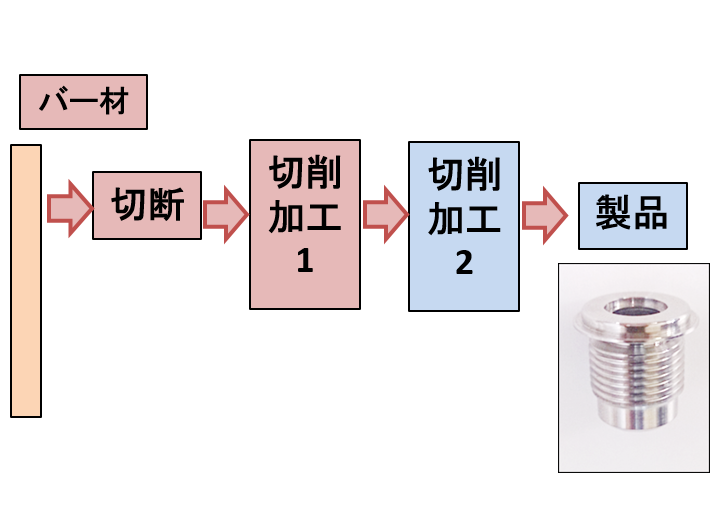

具体的な加工プロセスとしては以下の通りです。

①コイル材を購入

②冷間圧造による成形

③切削加工 1工程

④完成

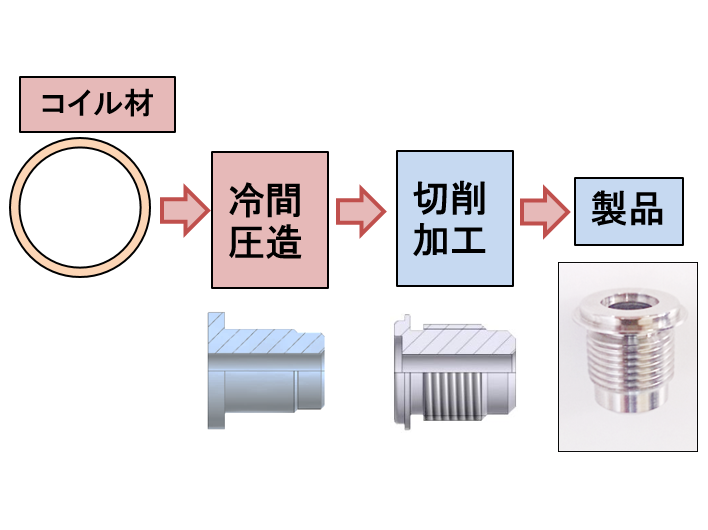

としています。コストダウンを実現できたポイントとしては、

①冷間圧造化により、材料ロスの低減による材料コストの低減

②切削加工2工程から冷間圧造+切削加工への工法転換する工程の削減

の2点にあり、材料費と加工費を削減することで製品のトータルでのコスト低減に成功しました。

具体的な加工プロセスとしては以下の通りです。

①コイル材を購入

②冷間圧造による成形

③切削加工 1工程

④完成

としています。コストダウンを実現できたポイントとしては、

①冷間圧造化により、材料ロスの低減による材料コストの低減

②切削加工2工程から冷間圧造+切削加工への工法転換する工程の削減

の2点にあり、材料費と加工費を削減することで製品のトータルでのコスト低減に成功しました。

ポイント

精密バルブ パーツ・継手 組立/製造センターでは、素材選定や工法転換など、様々なアプローチにより中量産~量産パーツのコストダウン提案を行うことを得意としています。

本事例では、全切削としていた所を冷間圧造+切削加工とすることで材料ロスの低減ならびに、加工時間の短縮に成功しました。

製品の機能を維持しつつ、コスト低減を実現するVA・VE提案が精密バルブ パーツ・継手 組立/製造センターが得意としており、お客様に評価いただいている点です。

「他社で作れない…」「これ以上のコスト低減は難しい…」と断られてしまった製品でお困りの方は、精密バルブ パーツ・継手 組立/製造センターにお問い合わせください。

0297-48-1421

0297-48-1421

ご相談・お問合せ

ご相談・お問合せ

技術資料ダウンロード

技術資料ダウンロード