ネジサライ工程を削減しコストダウンを実現!工程集約事例

課題

原価低減の課題

導入効果

コストダウン

業界

自動車業界

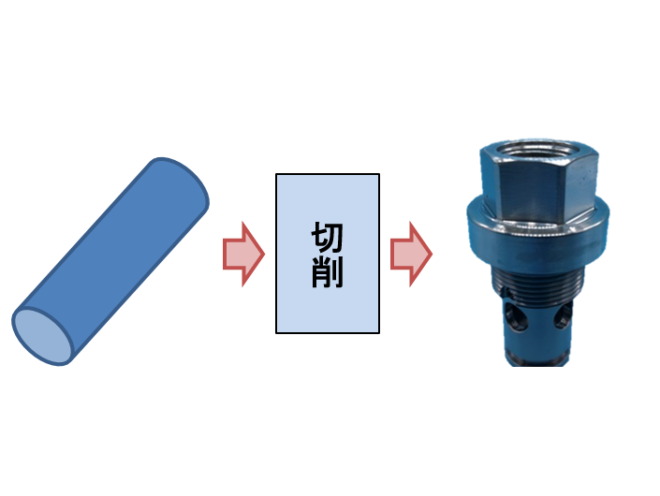

用途

オイルジェット用のボルト

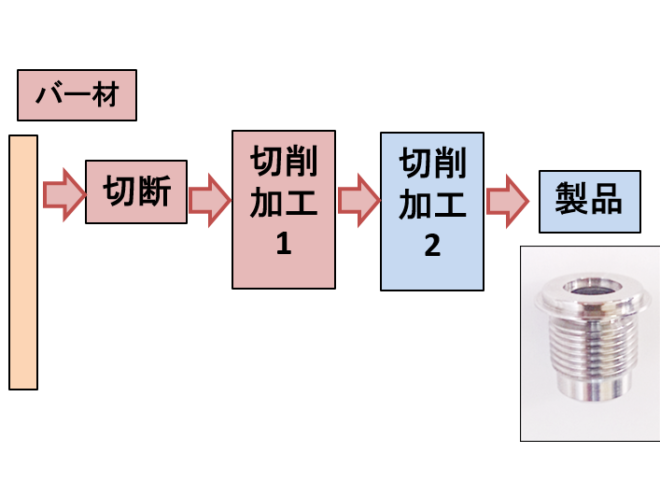

BEFORE

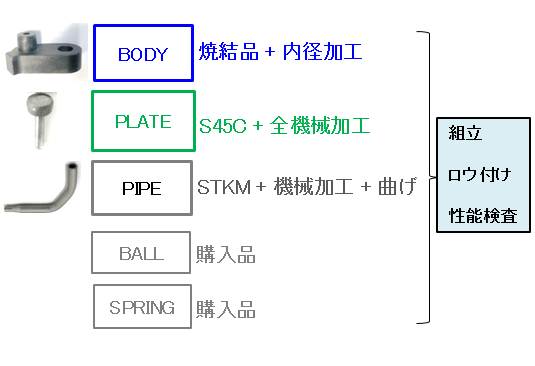

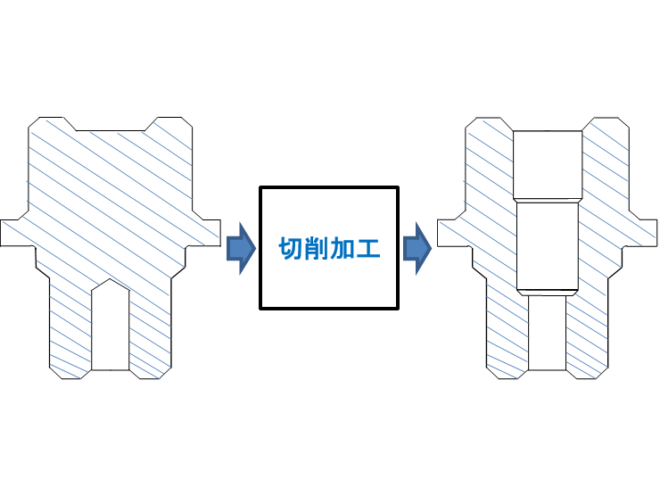

この事例は、バルブパーツのボディ部分となるボルト形状品のコストダウン事例です。これまで本製品は下記工程で加工をしていました。

①材料

②鍛造

③ザグリ・内径仕上げ

④ネジ転造

⑤横穴あけ

⑥熱処理(外注)

⑦ショット

➇ネジサライ

しかし、ネジ転造後、熱処理やショットが入ることで、ネジ山の精度を保つことができず、最終工程としてネジサライをしていました。

その分、コストも高くついていました。

①材料

②鍛造

③ザグリ・内径仕上げ

④ネジ転造

⑤横穴あけ

⑥熱処理(外注)

⑦ショット

➇ネジサライ

しかし、ネジ転造後、熱処理やショットが入ることで、ネジ山の精度を保つことができず、最終工程としてネジサライをしていました。

その分、コストも高くついていました。

AFTER

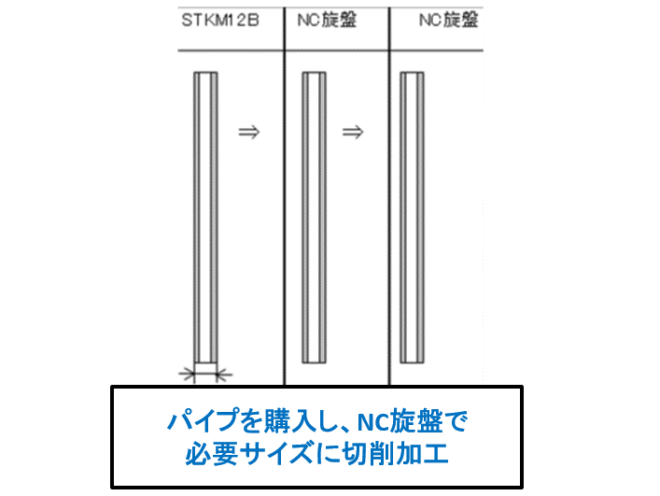

そこで、精密バルブ パーツ・継手 組立/製造センターより、ネジ転造を後工程とすることでコストを抑える提案をいたしました。

加工工程は以下の通りとなり、ネジサライを廃止しています。

①材料

②鍛造

③ザグリ・内径仕上げ

④横穴あけ

⑤熱処理(外注)

⑥ショット

⑦ネジ転造

熱処理後にネジ転造をおこなうことによりネジサライを廃止することができ、1個当たり約1円のコストダウンを実現しました。

加工工程は以下の通りとなり、ネジサライを廃止しています。

①材料

②鍛造

③ザグリ・内径仕上げ

④横穴あけ

⑤熱処理(外注)

⑥ショット

⑦ネジ転造

熱処理後にネジ転造をおこなうことによりネジサライを廃止することができ、1個当たり約1円のコストダウンを実現しました。

ポイント

精密バルブ パーツ・継手 組立/製造センターでは、多工程に及ぶ製品の加工を得意としています。

今回の事例では、ネジ転造を行うタイミングを変更することで、不要な後処理工程を削減し、コストダウンに成功しています。

ただし、熱処理後の製品の硬度変化を考慮して、転造を行う工具選定など加工に関する知見があるからこそできる提案であると言えます。

このように工程を最適化することでコストを抑えることが可能となります。

他社ではコストダウン不可と断られてしまった製品でお困りの方は精密バルブ パーツ・継手 組立/製造センターにお問い合わせください。

高品質・最適なコストの量産パーツの加工をお約束いたします!

0297-48-1421

0297-48-1421

ご相談・お問合せ

ご相談・お問合せ

技術資料ダウンロード

技術資料ダウンロード