全切削から冷間鍛造+切削加工への工法転換によるコストダウン事例

課題

原価低減の課題

導入効果

コストダウン

業界

自動車業界

用途

オイルポンプ用のリリーフバルブ

BEFORE

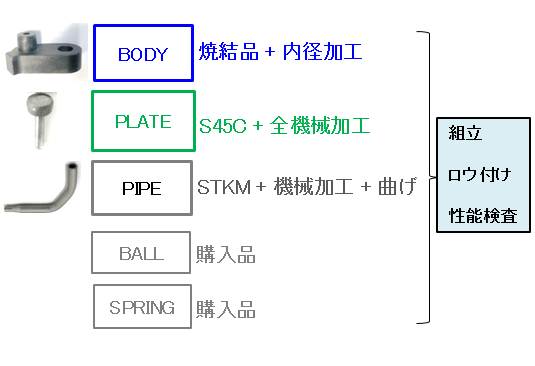

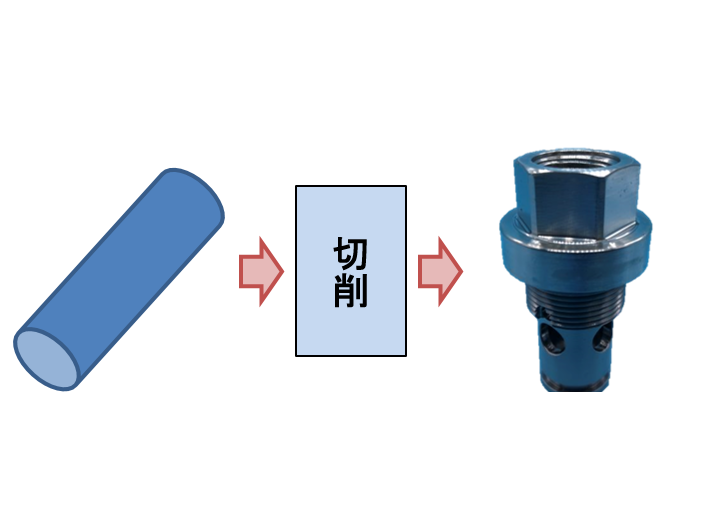

この事例は、オイルポンプ用のリリーフバルブについてコストダウンができないか?ということでご相談をいただいた事例です。

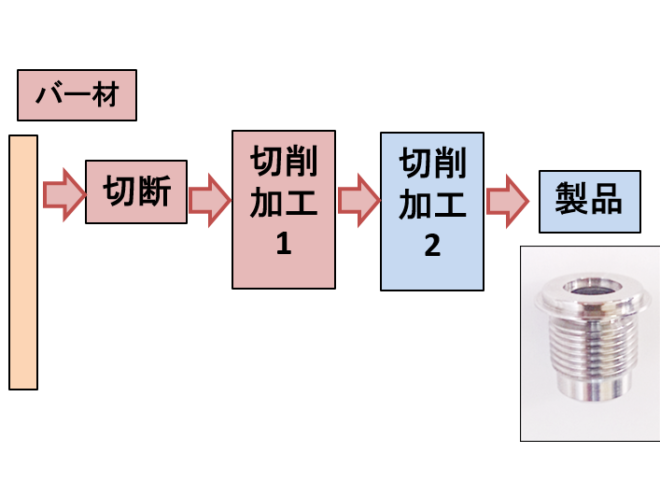

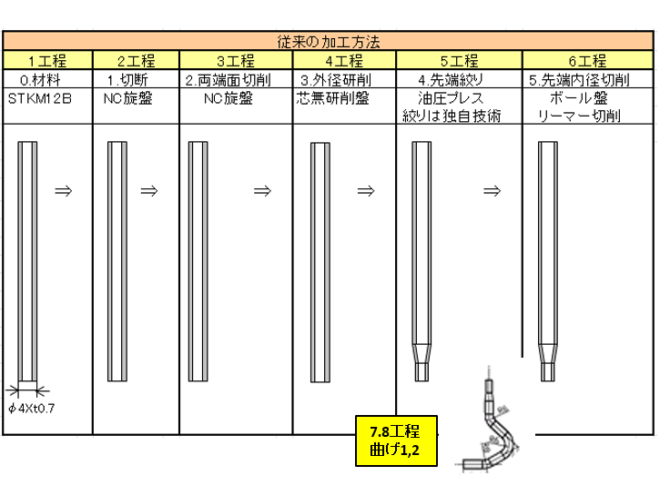

従来は、S45Cのバー材を素材として、切削加工により仕上げていましたが、コストダウンのために他工法での加工を検討することにしました。

従来は、S45Cのバー材を素材として、切削加工により仕上げていましたが、コストダウンのために他工法での加工を検討することにしました。

AFTER

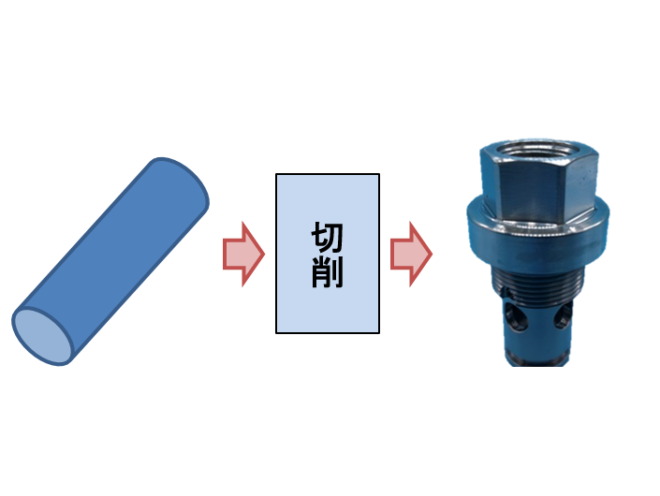

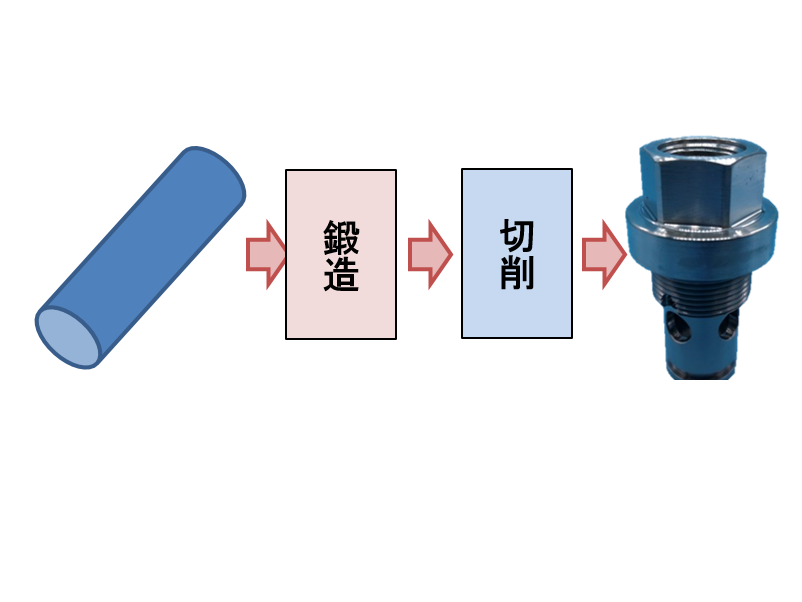

そこで、精密バルブ パーツ・継手 組立/製造センターでは冷間圧造による工法転換・コストダウンをご提案しました。

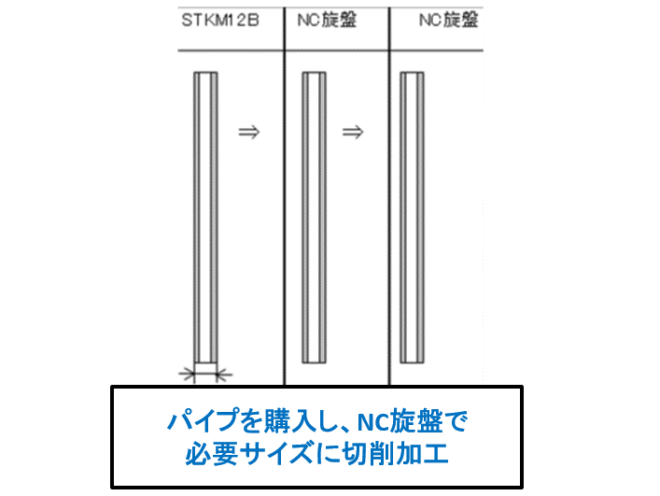

まず、冷間圧造に切り替え、材質をS15Cに変更し、材料費のコストダウンを行い、6角(2面巾26mm)部を成形しました。

細かな箇所は切削加工を行うことで仕上げていますが、材質変更と切削工程の工数の見直しにより、1個当たり10円のコストダウンに成功しました。

まず、冷間圧造に切り替え、材質をS15Cに変更し、材料費のコストダウンを行い、6角(2面巾26mm)部を成形しました。

細かな箇所は切削加工を行うことで仕上げていますが、材質変更と切削工程の工数の見直しにより、1個当たり10円のコストダウンに成功しました。

ポイント

精密バルブ パーツ・継手 組立/製造センターでは、材料変更や、工法転換によるコストダウン提案を得意としています。

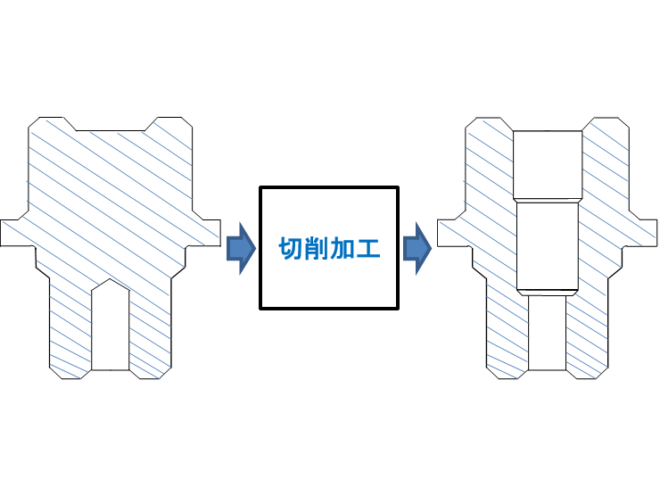

こちらの事例では、全切削で加工を行っていた所から、冷間鍛造+切削加工により製品を仕上げています。

結果として、材料コストの削減と工程集約によるコストダウンを実現しました。

量産パーツのコストダウンでお困りの方は精密バルブ パーツ・継手 組立/製造センターにお問い合わせください。

0297-48-1421

0297-48-1421

ご相談・お問合せ

ご相談・お問合せ

技術資料ダウンロード

技術資料ダウンロード