〇リング溝の面粗さ指定の見直しによるコストダウン事例

課題

原価低減の課題

導入効果

コストダウン

業界

自動車業界

用途

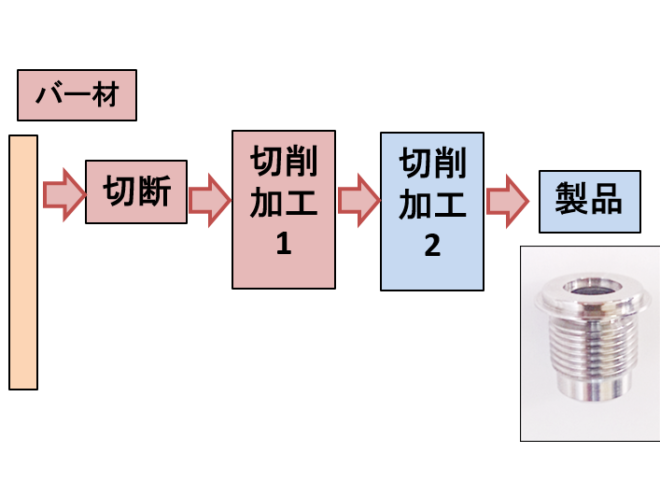

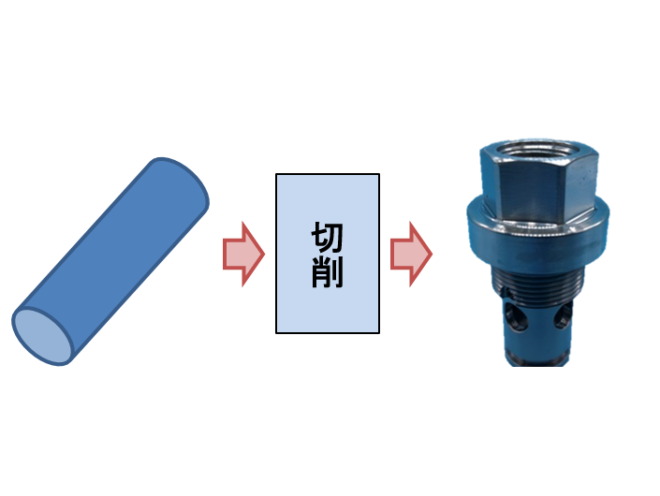

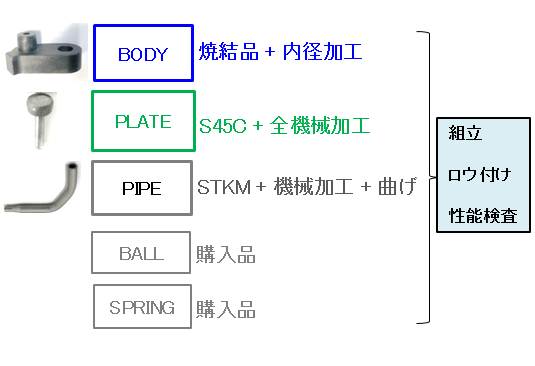

オイルポンプ用のリリーフバルブ

BEFORE

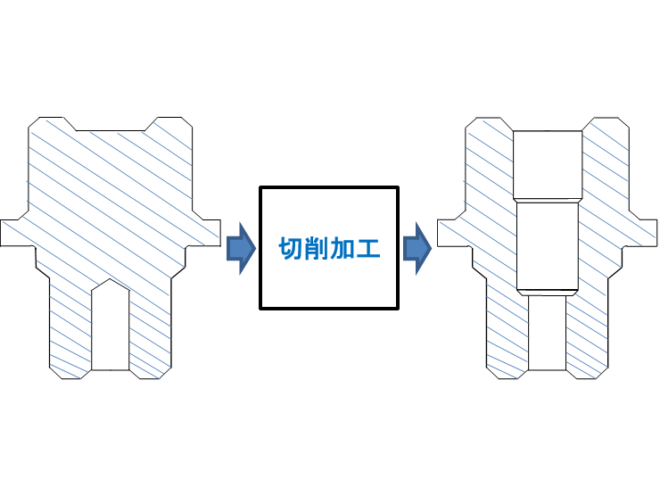

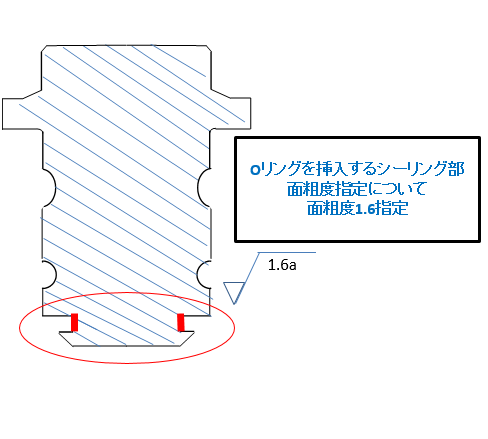

この事例は、リリーフバルブに関するコストダウンです。当初図面指示では、Oリングを入れる溝に対して、1.6aの指示がありました。

1.6aの面粗さというのは、精度を実現する為に研削加工による仕上げが必要な精度となります。

通常、Oリングを嵌めるための精度と考えると、1.6aという精度は過剰スペックであると言えます。

1.6aの面粗さというのは、精度を実現する為に研削加工による仕上げが必要な精度となります。

通常、Oリングを嵌めるための精度と考えると、1.6aという精度は過剰スペックであると言えます。

AFTER

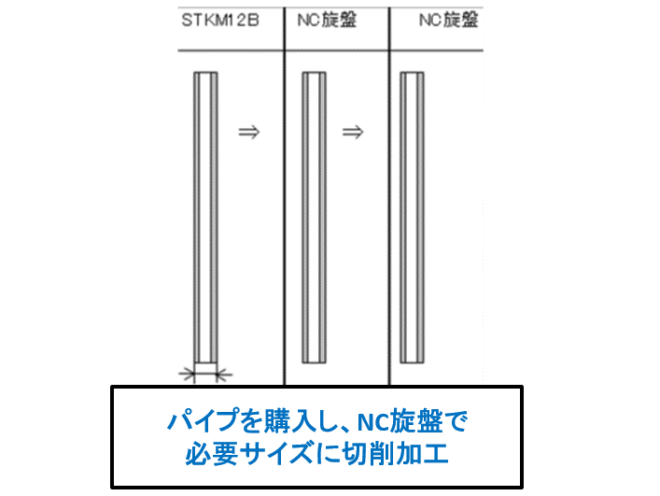

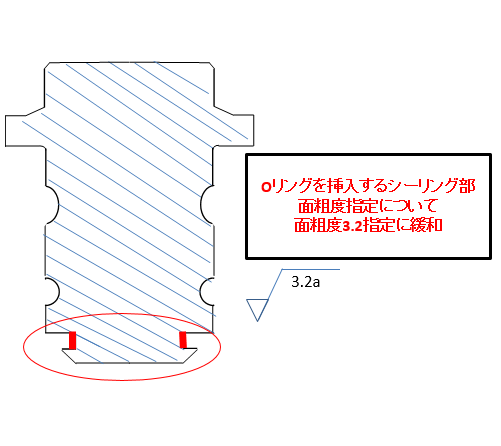

そこで、精密バルブ パーツ・継手 組立/製造センターでは、Oリング溝の面粗さを3.2aに変更することをご提案しました。

というのも、面粗さ3.2aは、切削加工で十分実現可能な精度であり、1.6aとした場合と比較して、加工コストダウンが可能となります。

この事例におけるポイントは、当社にて1.6aから3.2aにOリング溝の面粗さを変えた際の気密性試験をしている点です。

精度の緩和を提案する企業は少なくありませんが、機能性を考慮し、経験値を元に適切な面粗さを提案し、社内で試験までを一貫対応し、機能性を保証できる企業は稀有と言えます。

このVE提案~機能性の保証まで一貫して提案することで、結果として1個当たり約4円のコストダウンが実現でき、お客様にご満足いただくことができました。

というのも、面粗さ3.2aは、切削加工で十分実現可能な精度であり、1.6aとした場合と比較して、加工コストダウンが可能となります。

この事例におけるポイントは、当社にて1.6aから3.2aにOリング溝の面粗さを変えた際の気密性試験をしている点です。

精度の緩和を提案する企業は少なくありませんが、機能性を考慮し、経験値を元に適切な面粗さを提案し、社内で試験までを一貫対応し、機能性を保証できる企業は稀有と言えます。

このVE提案~機能性の保証まで一貫して提案することで、結果として1個当たり約4円のコストダウンが実現でき、お客様にご満足いただくことができました。

ポイント

精密バルブ パーツ・継手 組立/製造センターでは、部品の機能性を考慮したVE提案も得意としています。

本事例のように、不必要な箇所への過剰スペックの精度というのは、加工の観点からみるとコストアップ要因となり、適切なQCDという観点からは不要な指示と言えます。

当社ではこのように、長年の加工実績を基にお客様が求める製品を図面から理解し、最適な精度・スペックへの図面変更についてもご提案をいたします。

また、機能性試験も代行することで、VE提案~加工・組付け~評価試験まで一貫して行うことによる開発パートナーとして高く評価をいただいております。

開発段階でコストダウンを検討中の案件がございましたら、精密バルブ パーツ・継手 組立/製造センターにお問い合わせください。

0297-48-1421

0297-48-1421

ご相談・お問合せ

ご相談・お問合せ

技術資料ダウンロード

技術資料ダウンロード