Φ7.5mmのプレートをΦ5mmへと変更したコストダウン事例

課題

原価低減の課題

導入効果

コストダウン

業界

自動車業界

用途

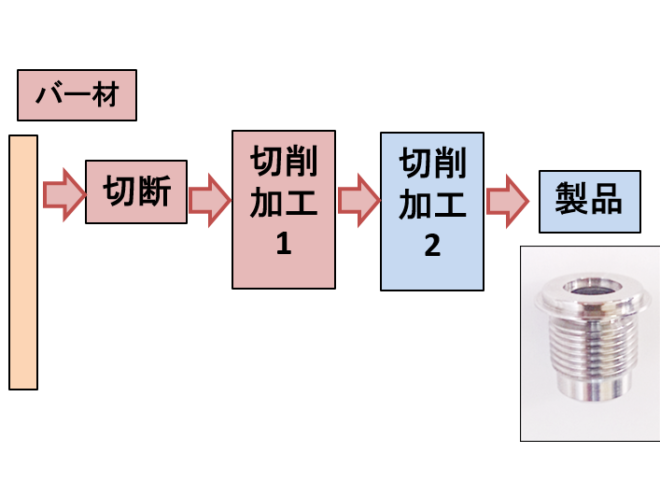

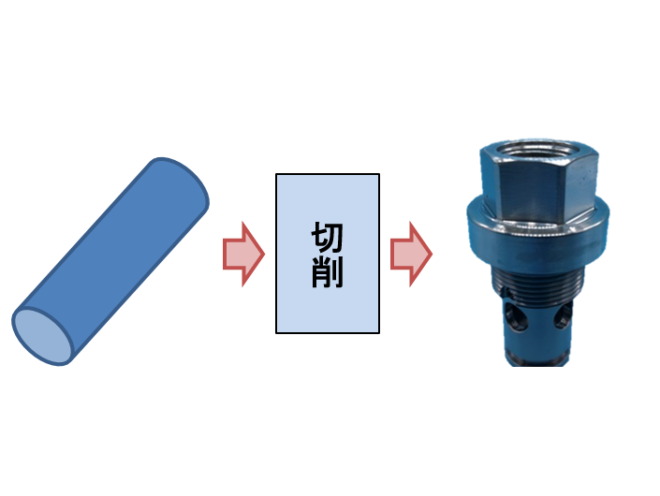

オイルジェット用のボルト

BEFORE

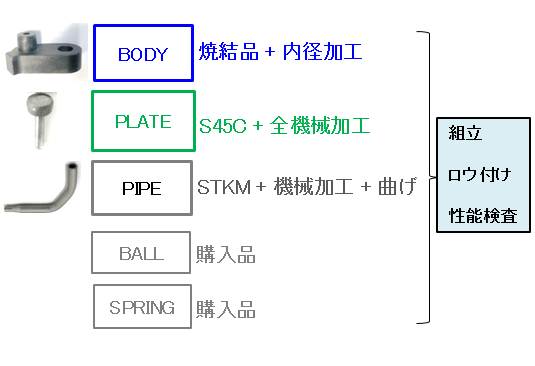

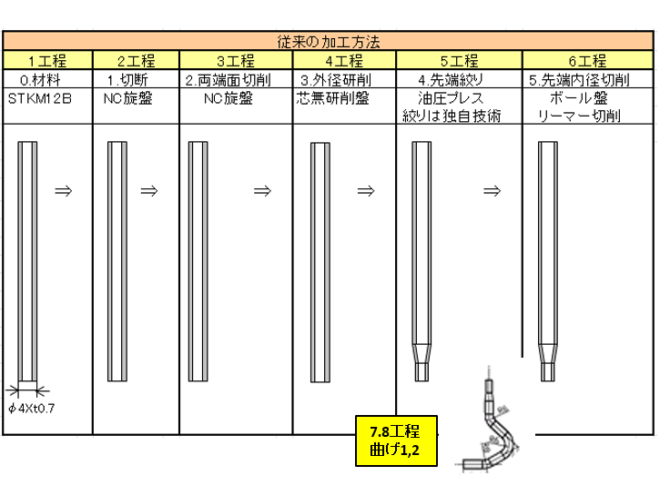

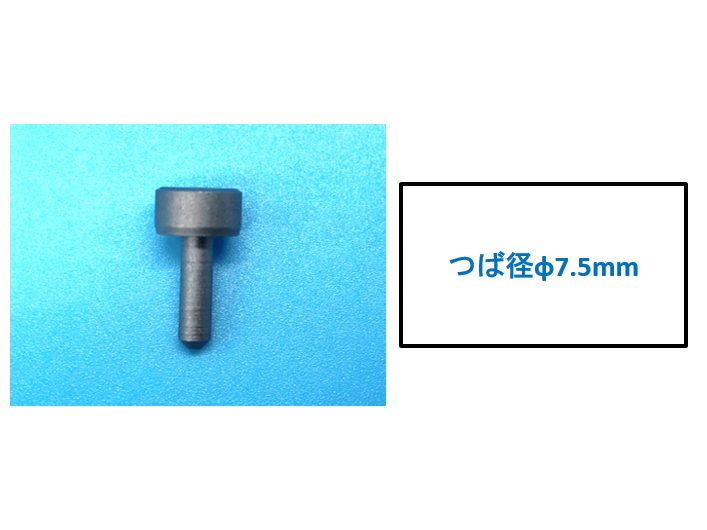

この事例は、オイルジェット部品のコストダウン事例です。加工においては、プレート部分のつば径はΦ7.5㎜でカシメ方法による封印で当初設計されていました。

お客様よりコストダウンができないか?と相談をいただき、形状の見直しを行うことでコストダウンができないか、検討の上、提案をしました。

お客様よりコストダウンができないか?と相談をいただき、形状の見直しを行うことでコストダウンができないか、検討の上、提案をしました。

AFTER

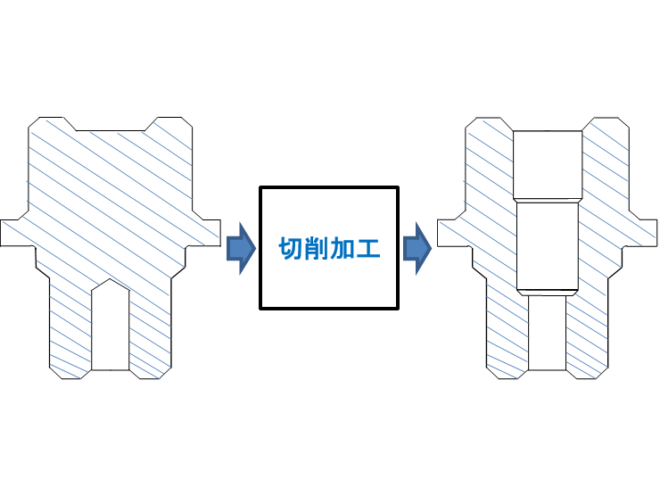

そこで、精密バルブ パーツ・継手 組立/製造センターでは、以下2点をご提案いたしました。

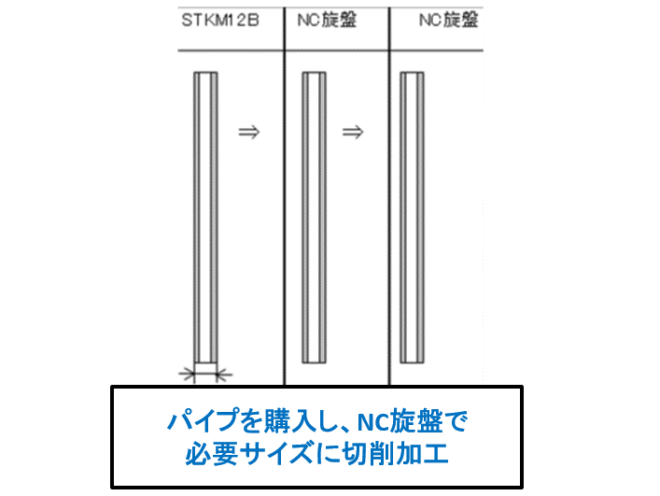

①PLATE形状をΦ7.5㎜→Φ5㎜へと変更

②頭部にテーパーをつけ、カシメ方法による封印から圧入方法に変更

としたことで、1個当たり1.5円のコストダウンを実現できました。

①PLATE形状をΦ7.5㎜→Φ5㎜へと変更

②頭部にテーパーをつけ、カシメ方法による封印から圧入方法に変更

としたことで、1個当たり1.5円のコストダウンを実現できました。

ポイント

精密バルブ パーツ・継手 組立/製造センターでは、部品形状の見直しによりコストダウンをご提案しています。

今回は、プレート形状と封印方法を見直すことでコストダウンを図っています。

当社ではこのように部品形状の変更を伴う、VE提案を得意としており、コストダウンを実現することが可能です。

他社で作れないと断られてしまった製品でお困りの方は精密バルブ パーツ・継手 組立/製造センターにお問い合わせください。

0297-48-1421

0297-48-1421

ご相談・お問合せ

ご相談・お問合せ

技術資料ダウンロード

技術資料ダウンロード