ボルトの内径多段・貫通穴を冷間圧造化でコストダウン事例

課題

原価低減の課題

導入効果

コストダウン

業界

自動車業界

用途

オイルジェット用のボルト

BEFORE

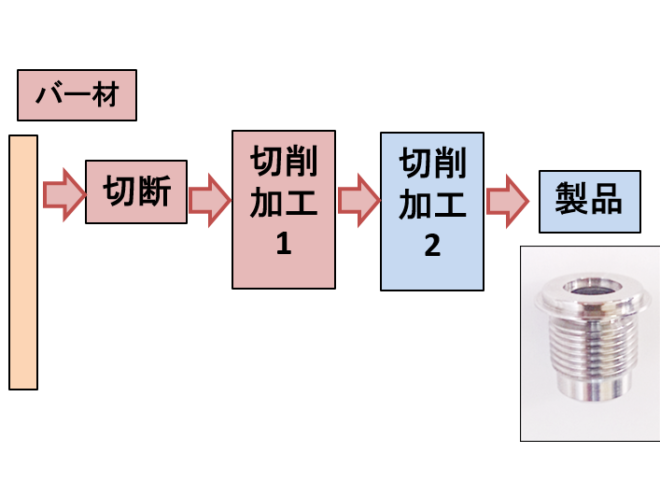

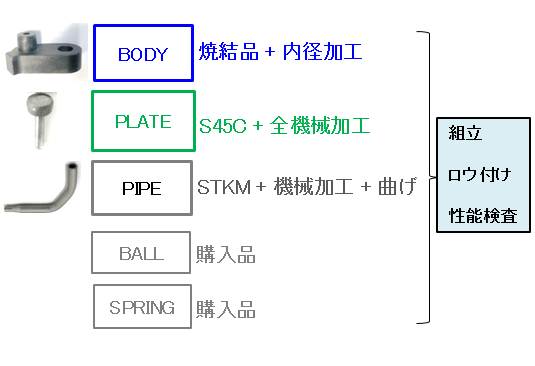

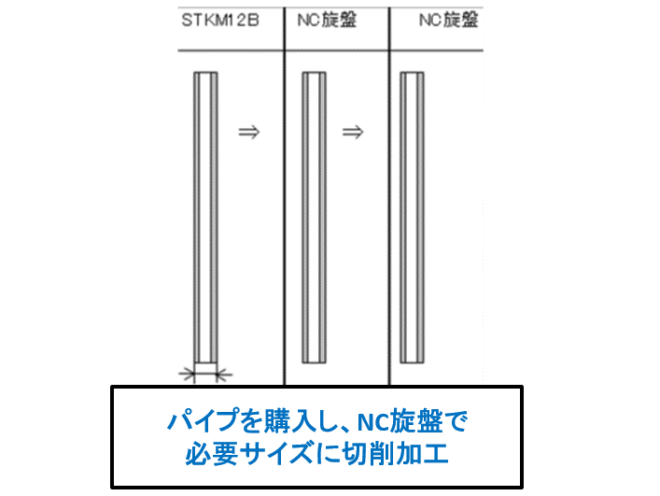

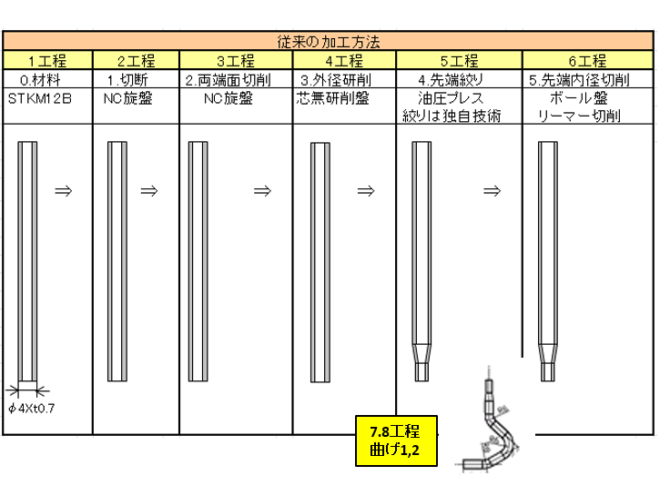

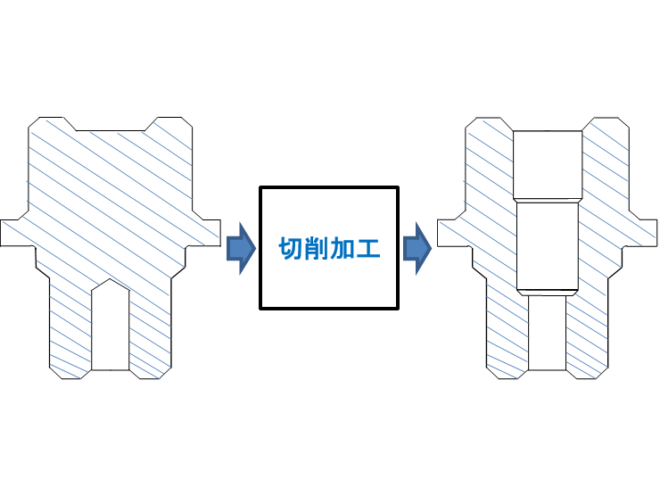

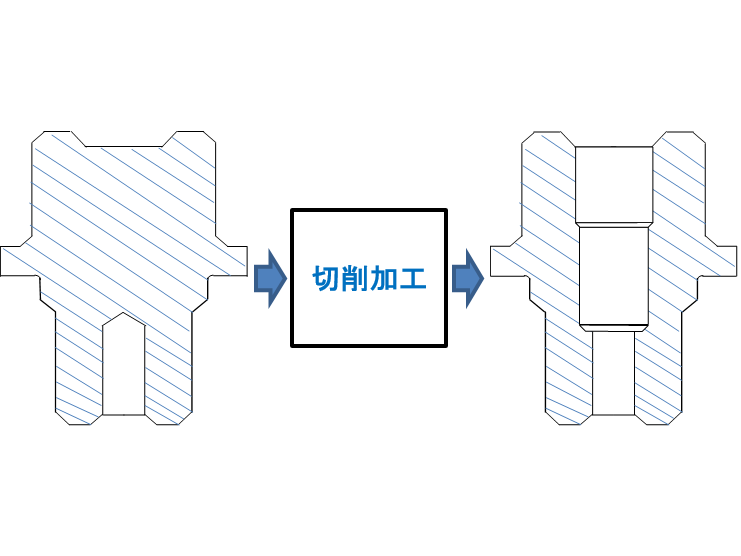

この事例は、精密ボルトのコストダウン事例です。本製品は、内径に多段の貫通穴を加工する指定がある製品で、これまでは冷間圧造により外形部分の加工を行った後に、切削による内径の多段・貫通穴の加工を行っていました。

しかし、お客様よりコストダウンのために、冷間圧造で多段・貫通穴の加工まで出来ないか?というご相談をいただきました。

しかし、お客様よりコストダウンのために、冷間圧造で多段・貫通穴の加工まで出来ないか?というご相談をいただきました。

AFTER

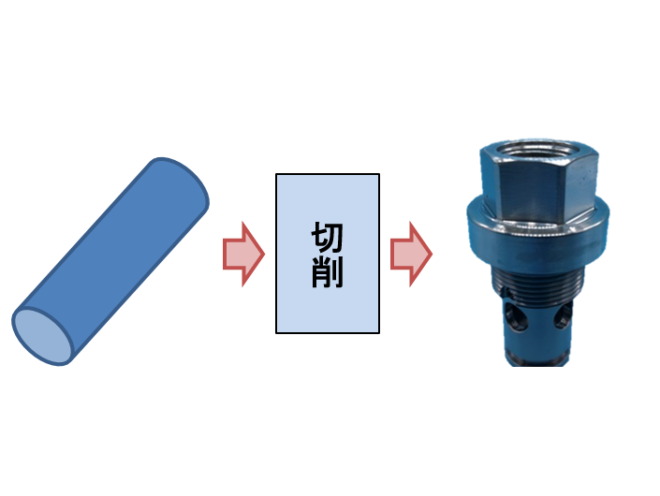

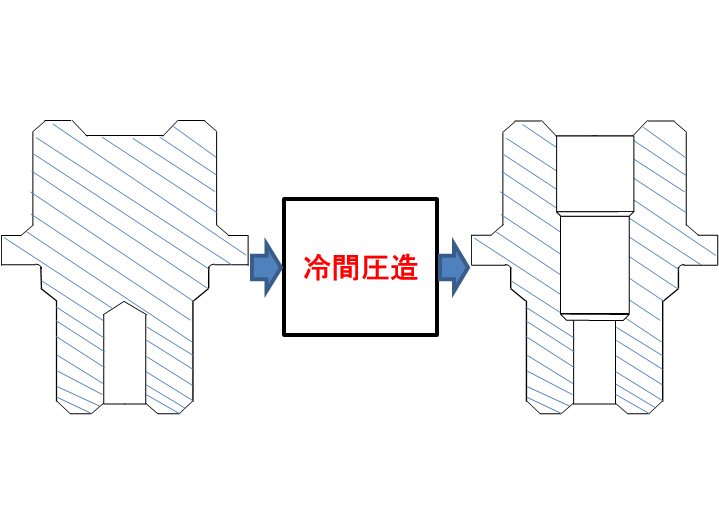

そこで、精密バルブ パーツ・継手 組立/製造センターでは冷間圧造での多段・貫通穴加工ができる様に金型の開発を行い、内径穴の切削レス化を実現しました。

本事例は、3つの段付き穴を冷間圧造化している点がポイントであり、他社では成形プロセス・金型開発の提案ができず、お断られいた所、当社で成形プロセスの提案とその成形を実現する為の金型設計・開発が肝となっています。

結果として、金型切削レスにより1個当たり約2円のコストダウンを実現しました。

本事例は、3つの段付き穴を冷間圧造化している点がポイントであり、他社では成形プロセス・金型開発の提案ができず、お断られいた所、当社で成形プロセスの提案とその成形を実現する為の金型設計・開発が肝となっています。

結果として、金型切削レスにより1個当たり約2円のコストダウンを実現しました。

ポイント

精密バルブ パーツ・継手 組立/製造センターでは冷間圧造を活かした、切削レス化の提案を行うことでコストダウンに貢献しています。

特に当社では、本事例のように、段付き穴かつ貫通穴などの冷間圧造化が難しいとされる部品へのコストダウン提案を得意としています。

圧造の成形プロセス提案力ならびに、金型開発力を持つ当社ならではの提案と言えます。量産パーツのコストダウンでお困りの方は、精密バルブ パーツ・継手 組立/製造センターにお問い合わせください。

0297-48-1421

0297-48-1421

ご相談・お問合せ

ご相談・お問合せ

技術資料ダウンロード

技術資料ダウンロード