ダイキャスト支給品の形状変更による仕上レス化でコストダウン事例

課題

原価低減の課題

導入効果

コストダウン

業界

自動車業界

用途

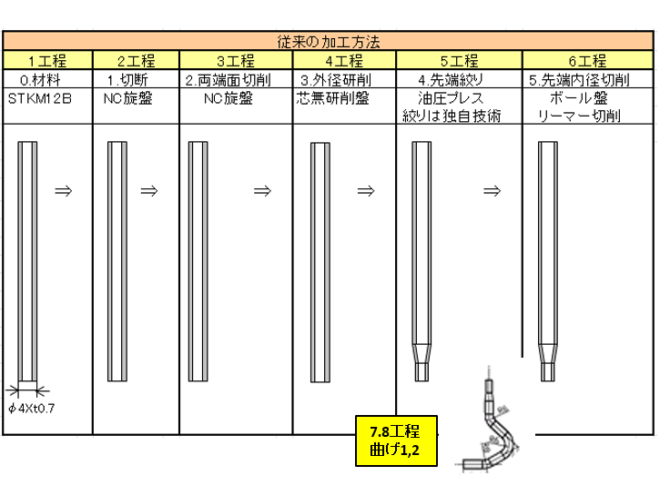

オイルジェット用のチューブ

BEFORE

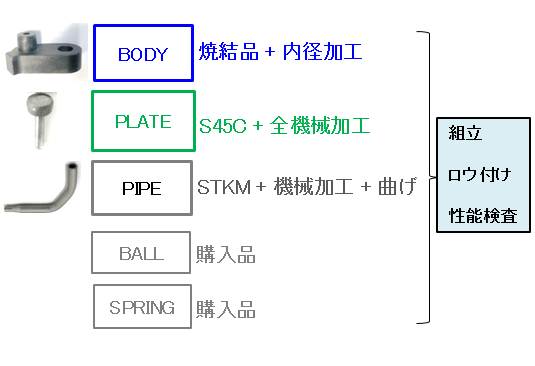

この事例は、オイルジェット部品のコストダウン事例です。以前、一体化をする為にダイキャストでの工法を提案し、コストダウンを図った製品です。

今回、製品の見直しを行う中で、コストダウンをしたいというご要望をいただき、当社よりご提案をしました。

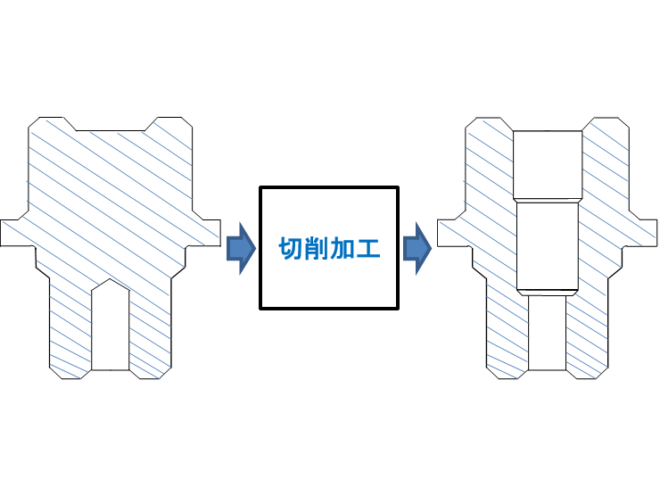

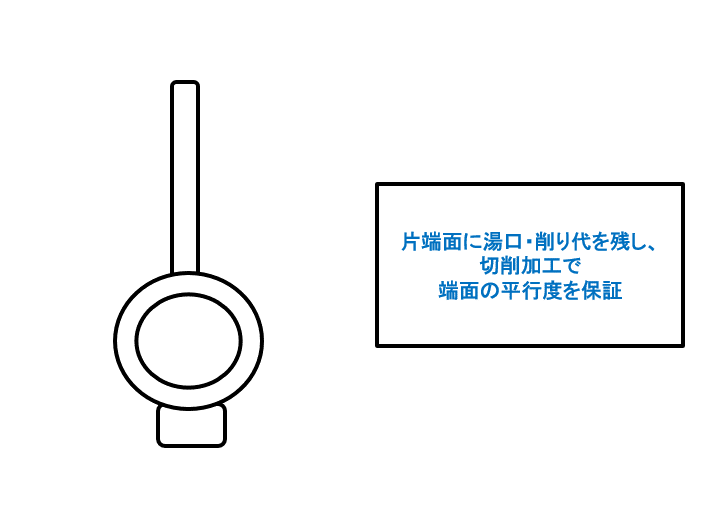

現在の形状ならびに工法としては、ダイキャスト成形品の片端面に湯口・取り代があり、切削による端面加工を行うことで平行度の保証を行っています。

今回、製品の見直しを行う中で、コストダウンをしたいというご要望をいただき、当社よりご提案をしました。

現在の形状ならびに工法としては、ダイキャスト成形品の片端面に湯口・取り代があり、切削による端面加工を行うことで平行度の保証を行っています。

AFTER

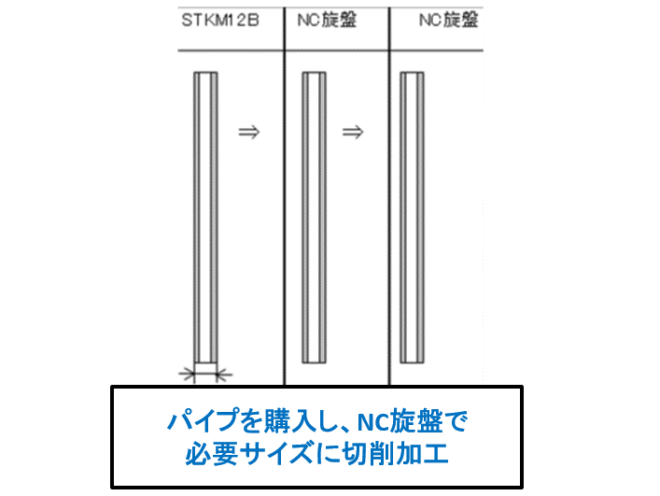

精密バルブ パーツ・継手 組立/製造センターでは、今回、ダイキャストの支給材の形状変更をご提案いたしました。

具体的には、ダイキャストの成形工程において精度保証ができる様に、湯口を端面から側面の位置に変更し、平行度を担保するための仕上工程を省いています。

これにより、不要な後工程がなくなった結果、コストダウンを実現することに成功しました。

具体的には、ダイキャストの成形工程において精度保証ができる様に、湯口を端面から側面の位置に変更し、平行度を担保するための仕上工程を省いています。

これにより、不要な後工程がなくなった結果、コストダウンを実現することに成功しました。

ポイント

精密バルブ パーツ・継手 組立/製造センターでは、工法を考慮した製品形状のご提案をしています。

部品加工を行う上では、様々な工法がありますが、各工法に即した精度要求や形状指定を行わないと、コストアップの要因となってしまいます。

そこで、当社では様々な工法の中から最適な工法をご提案することはもちろん、各工法の特長を理解し、最適な提案を行うことも可能としています。

他社で作れない・コストダウンのためのVA・VE提案が難しいと断られてしまった製品でお困りの方は精密バルブ パーツ・継手 組立/製造センターにお問い合わせください。

0297-48-1421

0297-48-1421

ご相談・お問合せ

ご相談・お問合せ

技術資料ダウンロード

技術資料ダウンロード