圧造硬化利用による熱処理工程 廃止事例

課題

原価低減の課題

導入効果

コストダウン

業界

自動車業界

用途

オイルジェット用のボルト

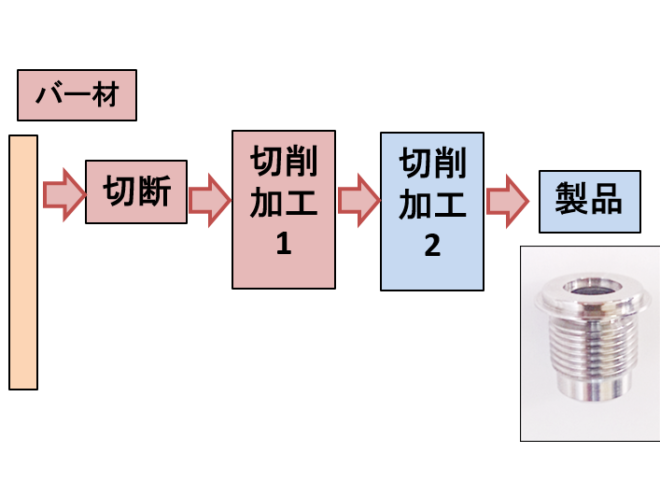

BEFORE

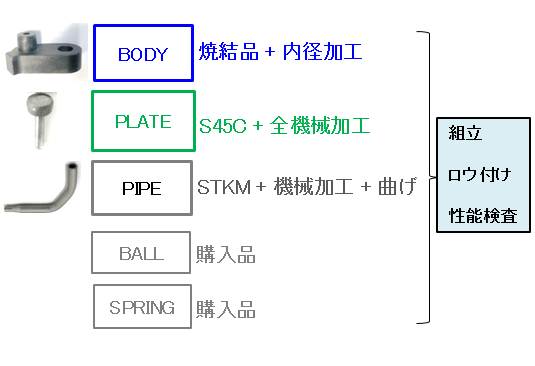

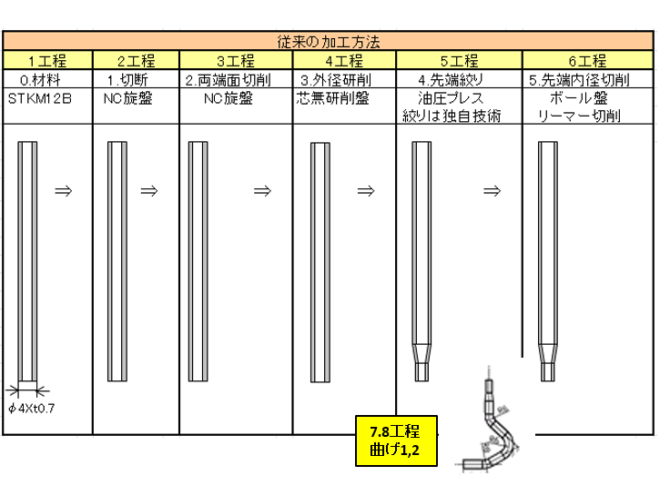

この事例は、オイルジェット部品のコストダウン事例です。硬度が求められる製品であるため、熱処理(調質)を行った後に酸化被膜を取るためのショットブラストを行っていました。

結果として、熱処理+後工程があるため、コストアップの要因となっていました。

結果として、熱処理+後工程があるため、コストアップの要因となっていました。

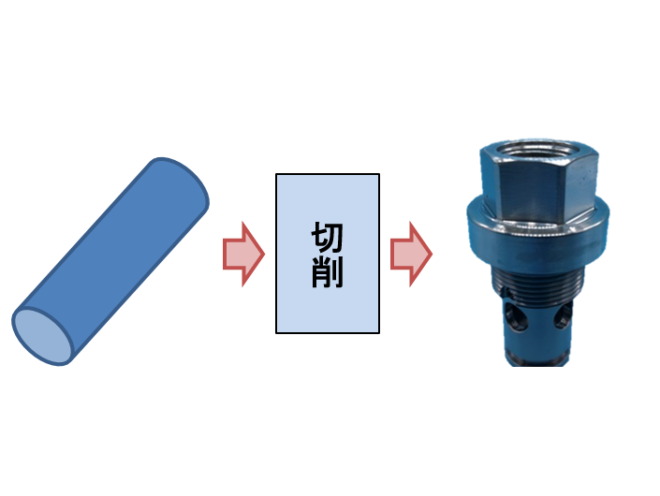

AFTER

そこで、精密バルブ パーツ・継手 組立/製造センターでは、工法の見直しによるコストダウン提案をしました。

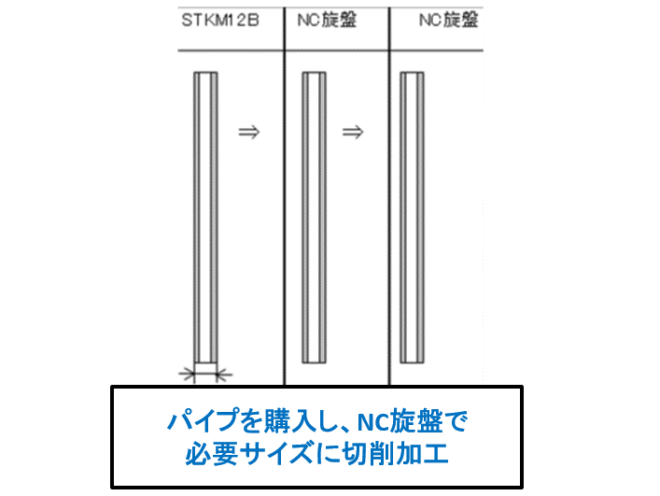

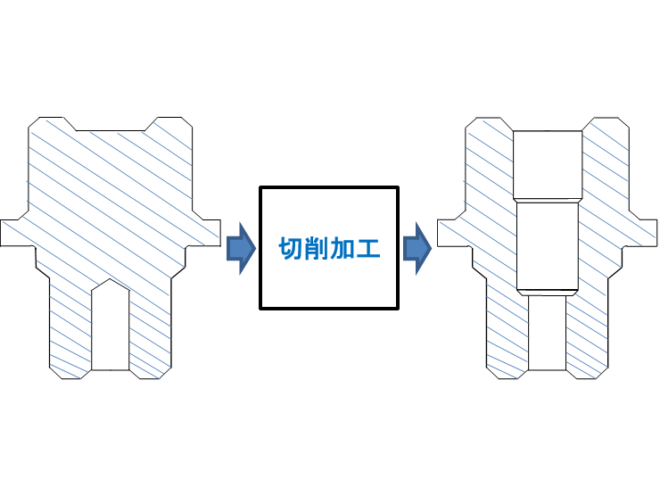

具体的には冷間圧造による圧造硬化で部品の硬度を得ること、ならびに熱処理+ショットブラスト工程の廃止をご提案しました。

また、工法の見直しによる硬度の変化を社内設備で測定し、品質保障をしています。

その結果、1個当たり1.5円のコストダウンを実現できました。

具体的には冷間圧造による圧造硬化で部品の硬度を得ること、ならびに熱処理+ショットブラスト工程の廃止をご提案しました。

また、工法の見直しによる硬度の変化を社内設備で測定し、品質保障をしています。

その結果、1個当たり1.5円のコストダウンを実現できました。

ポイント

精密バルブ パーツ・継手 組立/製造センターでは、工程集約・VE提案を駆使してコストダウン提案を行っています。

本事例では、多工程に及んでいた製品の加工プロセスについて、本来の目的である硬度という点にフォーカスを当てて、工程の見直しを行うことでコストダウン提案をしました。

結果として、部品に充分な硬度を持たせながら、コストダウンにも貢献することに成功しています。

このように、当社では部品の機能性に配慮したコストダウン提案を行うことでお客様に貢献をいたします。

他社で作れないと断られてしまった製品でお困りの方は精密バルブ パーツ・継手 組立/製造センターにお問い合わせください。

0297-48-1421

0297-48-1421

ご相談・お問合せ

ご相談・お問合せ

技術資料ダウンロード

技術資料ダウンロード