ノズル3次元曲げ、ピストン冷却用オイルジェット②

当加工事例の特徴

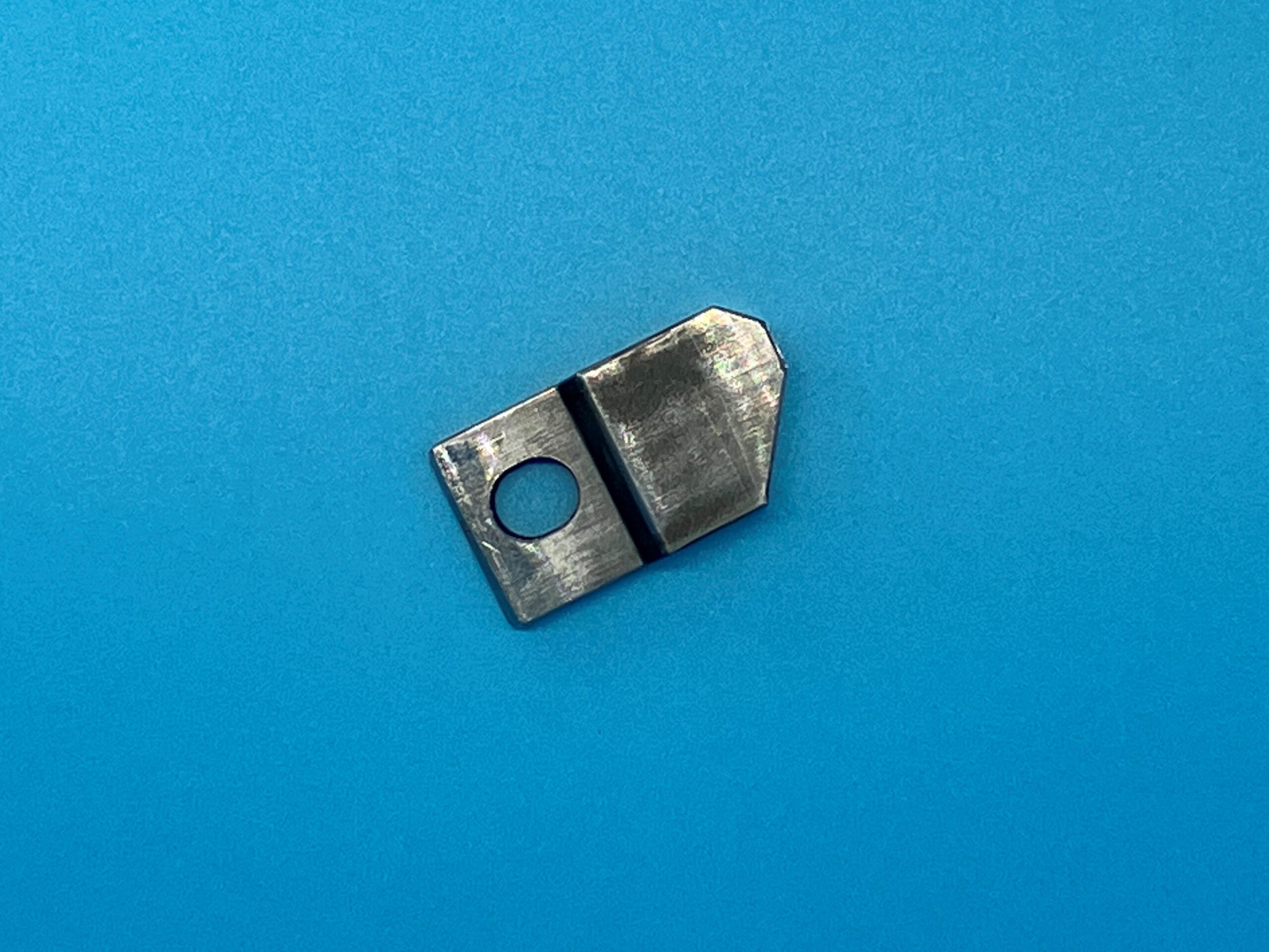

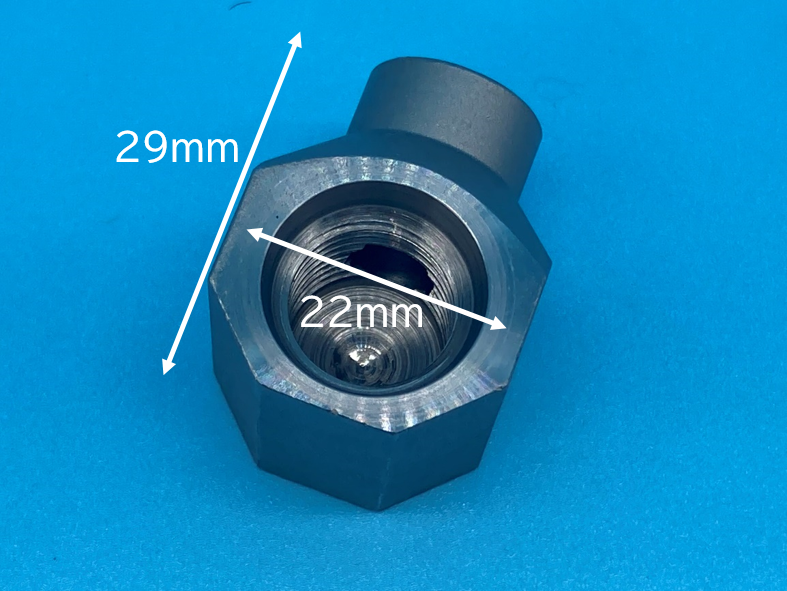

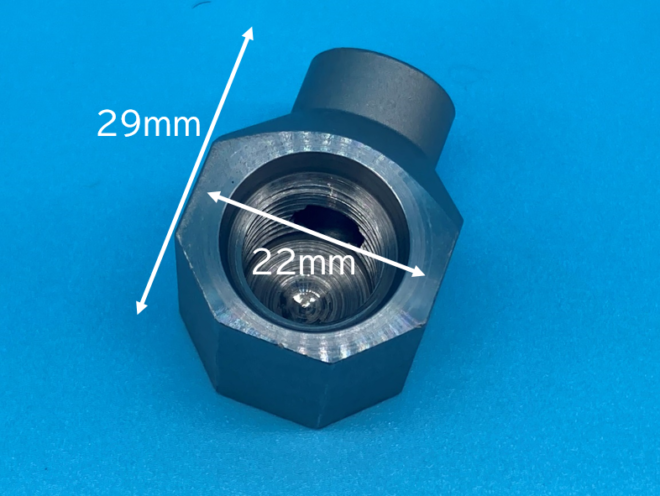

この事例は、自動車向けピストン冷却用装置用部品です。部品はボディ部分と、ノズル形状部で構成されており、工法に工夫を凝らしています。

ポイントの1つ目としては、ノズル形状部の加工方法です。これまではパイプの鋼材をベースに曲げ・絞りで加工を行っていました。そこで、まず当社よりパイプ鋼材を使わずに冷間鍛造で先端部に絞り付きのパイプ形状加工を行うことを提案しました。

また、こちらの部品は、エンジン組付け時に、他部品と干渉しないように、ノズル部は3次元的な曲げ形状が必要となるため、冷間鍛造品に焼鈍を行うことで軟化させ、3次元的な曲げ加工を施すようにしています。こちらは他のページで紹介している製品と比較しても、より形状が複雑化しています。その為、曲げのRや角度によって力具合が難しく、割れてしまうこともあります。そこで、冷間鍛造への工法転換とともに、繰り返し安定した角度・形状を実現するために、治具の調整も行っています。

2つ目のポイントとしては、ボディ部とノズル部の接合を、スズと亜鉛の合金で低温ロウ付け(400℃~600℃)を施した点が挙げられます。

通常、ロウ付けというと大きな設備が必要となります。(通常は、炉中をローラーで流れて、1000℃以上の中を流れていくため、大規模な設備が必要です)。一方、当社では自作の設備で低温高周波ろう付けを採用し、加工を行っています。結果として、素材の軟化も防ぎ、強度も充分に保った製品を提供することに成功しました。

エンジンの小型化により、空いたスペースにオイルジェットを組み込むため、他部品と干渉しないように、ノズルの三次元形状など、複雑な形状加工を行う必要があります。

精密バルブパーツ・継手 組立/製造センターではこのように、複数部品で構成される製品を、部品の工法転換を踏まえ、検討を行い、コスト低減・品質の向上について提案が可能です。パイプの冷間鍛造、絞り、曲げ、ボディとの圧入からロウ付けまで、一貫した対応が可能です。お困りの案件がございましたら、当社にお問い合わせください。

0297-48-1421

0297-48-1421

ご相談・お問合せ

ご相談・お問合せ

技術資料ダウンロード

技術資料ダウンロード