バルブ部品の調達・製造において、「SUS316Lなど難削材の加工コストが高い」「量産時の精度やバリ処理が安定しない」といった課題をお持ちではありませんか?

流体制御の要であるバルブには高い気密性と耐久性が求められますが、従来の全切削加工ではコストと品質の両立が限界を迎えつつあります。

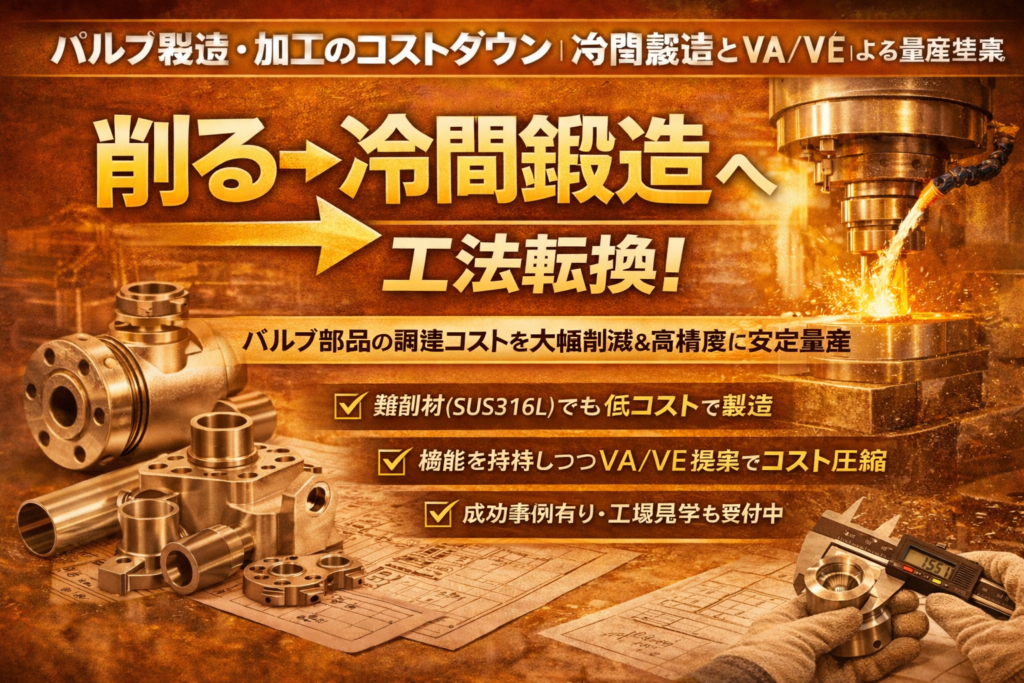

本記事では、バルブ製造における現状の課題から、冷間鍛造への工法転換やVA/VE(価値分析)を用いた具体的なコストダウン手法、そして荻野工業ならではの高精度加工事例までを解説します。品質を損なわずに製造コストを削減するプロの技術提案をぜひご覧ください。

バルブ部品の製造・加工における現状と課題

流体制御機器や産業機械の心臓部ともいえるバルブ部品において、製造現場や調達担当者が直面する課題は多岐にわたります。特に近年、半導体製造装置や医療機器、水素エネルギー関連分野の拡大に伴い、バルブに求められる性能要求は高度化の一途をたどっています。ここでは、量産加工において多くの企業が頭を抱える「精度とコストのトレードオフ」「難削材加工」「品質安定性」という3つの主要な課題について解説します。

求められる「高精度」と「コスト」のバランス

バルブ製造において最も大きなジレンマとなるのが、厳格化する精度要求とコストダウン圧力の両立です。高圧環境下や薬液ラインで使用されるバルブボディや弁体には、流体の漏れ(リーク)を完全に防ぐための極めて高い真球度や気密性が求められます。

しかし、こうしたミクロン(μm)単位の公差を維持しようとすれば、加工時間は延び、検査工程も複雑化するため、必然的に製造コストは跳ね上がります。グローバルな価格競争が激化する中、従来通りの「手間をかけた全切削」だけでは、市場が求めるコストターゲットを達成することが困難になりつつあります。

難削材(SUS316L・SUS630等)加工の難しさ

耐食性や強度が必須となるバルブ部品では、SUS304やSUS316L、あるいは析出硬化系ステンレス鋼であるSUS630といった難削材が標準的に選定されます。これらの材質は粘り気が強く加工硬化を起こしやすいため、切削加工においては工具寿命の短縮や切り屑処理のトラブルが頻発します。特に、耐食性を高めるモリブデンを含有するSUS316Lなどは、切削抵抗が高く、加工速度を上げられないことがボトルネックとなりがちです。その結果、サイクルタイムが長期化し、量産時の生産能力不足や単価高騰を招く主要因となっています。

量産時に発生しやすいトラブル(バリ・面粗さ)

バルブの機能不全に直結するトラブルとして、「微細バリ」と「面粗さのバラつき」が挙げられます。複雑な流路を持つバルブボディ内部や、Oリングが接触するシール面の加工において、わずかなバリの残留は致命的な液漏れや作動不良を引き起こします。

しかし、量産加工において数千、数万個単位ですべての製品に対し、手作業でバリ取りを行うのは現実的ではありません。また、シール面の面粗さ(Ra/Rz)が安定しないと、ロットごとの歩留まりが悪化します。いかにして機械加工工程内で「バリなき加工」と「安定した面粗さ」を完結させるかが、量産サプライヤー選定の重要な分水嶺となります。

バルブ製造のコストダウンを実現するポイント

前述したバルブ加工の課題を解決し、品質を維持しながら大幅なコストダウンを実現するためには、単なる「相見積もりによる単価比較」ではなく、製造プロセスそのものを見直すアプローチが必要です。ここでは、特に効果が高い「工法転換」と「VA/VE(価値分析・価値工学)」の手法を中心に、量産コストを削減する具体的なポイントを解説します。

「全切削」から「冷間鍛造化」への工法転換

バルブ部品、特にステムや弁体(ディスク)などの形状は、太い軸部と細い軸部が混在することが多く、丸棒(バー材)から削り出す「全切削加工」では、材料の多くを切り屑として廃棄することになります。これは材料費の無駄であるだけでなく、切削距離が長くなることで加工時間(チャージ)も増大させます。

これに対し、当社が推奨するのが**「冷間鍛造(ヘッダー加工)によるニアネットシェイプ化」**です。冷間鍛造とは、金属に圧力を加えて成形する加工法であり、切削レスで最終形状に近い形(ニアネットシェイプ)を作ることが可能です。

この工法転換により、以下のメリットが生まれます。

- 材料歩留まりの向上: 切り屑をほとんど出さないため、高価なステンレス材等の材料費を大幅に圧縮できます。

- 加工時間の短縮: 粗加工の工程を省略し、仕上げ切削のみで済むため、量産時のサイクルタイムを劇的に短縮します。

- 強度の向上: 鍛流線(ファイバーフロー)が切断されずに連続するため、切削品よりも機械的強度や耐摩耗性が向上します。

図面段階からのVA/VE提案(スペックの最適化)

コスト高の要因として頻繁に見られるのが、実際の機能に対して過剰な品質要求が設定されている「オーバースペック」です。設計者は安全率を考慮して厳しめの公差や面粗さを設定する傾向にありますが、製造現場の視点からこれを見直すことで、品質を損なわずにコストを下げることが可能です。これがVA/VE(Value Analysis / Value Engineering)提案です。

例えば、バルブボディ内径の面粗さ指定が「Ra1.6」以下である場合、これを達成するために高価なバニシング加工や研磨工程を追加しているケースがあります。しかし、実際に気密試験やサイクル試験を行い、「Ra3.2でもシール性能に影響がない」ことが実証できれば、通常の旋削加工だけで完結でき、加工費を大幅に抑えることができます。図面通りの加工を受けるだけでなく、「機能を満たすための最適解」を逆提案できるサプライヤーを選ぶことが重要です。

バリなき加工と一貫生産体制の重要性

バルブ加工におけるコストの隠れた要因が、「バリ処理」と「工程間移動(横持ち)」の管理コストです。流体制御においてバリは許容されないため、多くの現場では手作業によるバリ取りを行っていますが、これは人件費の塊であり、品質のバラつきも招きます。これを解決するには、マシニングセンタや複合旋盤内での「クロス穴のバリ取り」までをプログラム化し、機械加工内で完結させる技術が必要です。

また、切削だけでなく、熱処理・研削・表面処理までをワンストップで対応できる「一貫生産体制」を持つ加工業者に依頼することもポイントです。複数の業者にまたがって発注する場合、輸送費や納期管理の工数(見えないコスト)が発生しますが、一社完結であればトータルリードタイムの短縮と管理コストの削減が同時に実現します。

荻野工業(量産精密金属加工コストダウンセンター)のバルブ加工強み

バルブ部品の加工において、私たち荻野工業(量産精密金属加工コストダウンセンター)が多くのお客様に選ばれ続けている理由は、単なる「図面通りの下請け加工」に留まらない、エンジニアリング機能を持った提案力にあります。創業以来培ってきた冷間鍛造技術と、最新の精密切削技術を融合させた独自の体制で、他社では実現困難なコストダウンと品質保証を提供します。

独自の冷間鍛造技術による大幅なコスト削減実績

当社の最大の強みは、金属加工業界でも珍しい**「冷間鍛造(ヘッダー・フォーマー)と精密切削加工の両立」**です。一般的な切削加工業者がバー材からの削り出ししか選択肢を持たないのに対し、私たちは製品形状やロット数に応じて、最適な工法を柔軟に組み合わせることができます。

特に、バルブステムやスプールのような「軸付き形状」や、材料費のウェイトが高い「SUS316L・SUS630等の高額材」において、このハイブリッド工法は威力を発揮します。冷間鍛造でニアネットシェイプ(完成品に近い形状)まで高速成形し、必要な箇所のみを高精度切削で仕上げることで、材料ロスを極限まで減らし、加工時間を大幅に短縮。これにより、従来工法比で30%〜50%以上のコストダウンを実現した実績が多数ございます。

機能を保証する「検証・試験能力」

「コストを下げて品質が悪くならないか?」という懸念に対し、私たちは徹底した**「検証・試験」**でお応えします。当社は加工設備だけでなく、自社内に気密試験機や油圧試験機・流量試験機・方向試験機などの評価設備を保有しています。

これにより、VA/VE提案(公差緩和や材質変更の提案など)を行う際には、単なる机上の空論ではなく、**「実際に試作品を製作し、機能試験で性能を満たすことを実証したデータ」**とセットでご提案することが可能です。「指定された通りに作る」だけでなく、「機能を満たすかどうかの責任を持つ」姿勢こそが、大手バルブメーカーや装置メーカーの設計開発部門から信頼をいただいている理由です。

医療・半導体業界に対応する品質管理体制

バルブ部品、とりわけ半導体製造装置や医療機器向けにおいては、微細なコンタミネーション(異物混入)や油分が許されません。当社では、これらのハイエンドな業界基準に対応すべく、ISO9001およびISO14001認証を取得し、厳格な品質マネジメントシステムを運用しています。

また、加工後の洗浄工程においても、超音波洗浄機を用いた脱脂・洗浄を徹底し、クリーン度が要求される部品にも対応可能です。材料の入荷から加工、熱処理、表面処理、機能性評価(専用機製作も含む)そして出荷に至るまで、全工程でのトレーサビリティを確保しており、万が一の際にも迅速に追跡・対応できる体制を整えています。

バルブ部品の製造・加工コストダウン事例紹介

荻野工業(量産精密金属加工コストダウンセンター)が実際に手がけた、バルブ部品のコストダウンおよび高精度加工の事例をご紹介します。私たちは単に図面通りに加工するだけでなく、お客様の課題(コスト、品質、納期)に合わせた最適な製造プロセスを構築しています。

【工法転換】SUS630製バルブパーツの冷間圧造化によるコストダウン

高強度と耐食性が求められるバルブパーツにおいて、難削材である「SUS630」のバー材(丸棒)からの全切削加工を行っていた事例です。この工法では、材料費の高騰に加え、切削加工に長時間を要することがコストのネックとなっていました。

そこで当社は、独自の**「冷間圧造(ヘッダー加工)」**による工法転換を提案しました。冷間圧造によってニアネットシェイプ(完成品に近い形状)まで成形し、必要な箇所のみを切削仕上げすることで、材料ロスを大幅に削減。さらに、粗加工工程を省略できたことで、トータルの加工費も圧縮することに成功しました。材料歩留まりの向上と加工時間の短縮を同時に実現した、当社の強みが活きた典型的な事例です。

>>事例の詳細はこちら

SUS630製バルブパーツの冷間圧造化によるコストダウン事例 | 量産精密金属加工 コストダウンセンター

【VA/VE】バルブボディ内径部の面粗度緩和によるコストダウン

建設機械向けのバルブボディにおいて、内径の面粗さが「Ra1.6以下」と厳しく設定されていた事例です。従来はこの数値を満たすために、旋削後にバニシング加工やホーニングなどの研磨工程を追加しており、これがコストアップの要因となっていました。

当社では、使用環境やシール材の特性を分析し、**「Ra3.2まで緩和しても機能上問題ないのではないか?」**という仮説を立てました。そこで、実際にRa3.2で試作品を製作し、自社の耐久試験機で検証を行った結果、油漏れや摩耗などの不具合が発生しないことを実証。このデータに基づき図面変更(公差緩和)を提案し、研磨工程を廃止することで大幅なコストダウンを実現しました。

>>事例の詳細はこちら

バルブボディの内径部への面粗度緩和によるコストダウン事例 | 量産精密金属加工 コストダウンセンター

【高精度】半導体製造装置用バルブ(SUS316L/微細溝加工)

半導体製造装置に使用されるバルブ部品の加工事例です。材質は耐食性に優れた難削材「SUS316L」で、かつシール面には「溝幅50μm」という極めて微細な溝加工が要求されました。このレベルの微細加工では、一般的な刃物ではすぐに摩耗してしまい、精度の維持が困難です。

当社は、微細精密加工を得意とする設備とノウハウを活かし、特殊工具の選定と加工条件の最適化を行いました。その結果、SUS316Lという粘り気の強い材質でありながら、バリの発生を極限まで抑え、50μmの微細溝を高精度に安定加工することに成功しました。半導体業界特有の厳しい外観基準もクリアし、量産供給を行っています。

>>事例の詳細はこちら

半導体製造装置用バルブ① | 量産精密金属加工 コストダウンセンター

バルブ加工・製造に関するよくある質問(FAQ)

バルブ部品の製造委託をご検討中のお客様から、頻繁に寄せられるご質問とその回答をまとめました。

Q. 図面がなく、現物しかないのですが製造・見積もりは可能ですか?

はい、可能です。当社では、現品をお預かりしての寸法測定や材質分析によるリバースエンジニアリングに対応できる場合もございます。ただし、バルブ部品は内部構造が重要であるため、可能な限り設計図面や3Dデータのご提供をお願いしております。また、現在は図面がなくとも「どのような機能を持たせたいか」という構想段階からの技術相談(VA/VE提案)も承っております。

Q. 試作開発から量産まで一貫して対応してもらえますか?

はい、試作から量産まで一貫対応しております。開発段階では、まず切削加工(マシニング・旋盤)で少量の試作品を製作し、機能評価を行っていただきます。その後、量産フェーズに移行する段階で、コストメリットの出る「冷間鍛造」や「専用ライン」への工法転換をご提案します。試作と量産で異なるサプライヤーを使う必要がないため、スムーズな移行と品質の安定化が可能です。

Q. SUS以外の材質(チタン・インコネル等)や樹脂との複合加工は可能ですか?

当社はステンレス(SUS304, SUS316L, SUS630等)、鉄、真鍮(黄銅)、アルミなどの金属加工を最も得意としております。チタンやインコネルなどの特殊合金、あるいは樹脂部品とのアッセンブリ(組立)についても、案件の規模や形状により対応可能です。協力工場ネットワークを含めた最適な体制をご提案しますので、まずは詳細仕様をご相談ください。

バルブ部品の量産・コストダウンなら荻野工業へ

本記事では、バルブ部品製造における「精度とコストの課題」に対し、冷間鍛造への工法転換やVA/VE提案が有効であることを解説しました。

バルブは流体制御の要であり、わずかな漏れや作動不良も許されない重要保安部品です。だからこそ、単に「安いだけ」の加工業者ではなく、**「設計意図を汲み取り、品質を保証しながらコストを下げる提案ができるパートナー」**が必要です。

荻野工業(量産精密金属加工コストダウンセンター)は、以下の3つの強みで貴社の課題解決をサポートします。

- 工法転換: 冷間鍛造×精密切削のハイブリッド加工で、材料費と加工時間を大幅削減。

- 技術提案: 豊富なVA/VE実績と、自社内での機能試験・検証能力。

- 品質保証: 医療・半導体業界基準の厳しい品質管理とトレーサビリティ。

「現在のサプライヤーではコストが合わない」「難削材の加工トラブルが絶えない」「新製品の量産ラインを立ち上げたい」とお考えのご担当者様は、ぜひ一度、当社の技術相談をご活用ください。図面1枚から、最適な製造プロセスをご提案いたします。

0297-48-1421

0297-48-1421

ご相談・お問合せ

ご相談・お問合せ

技術資料ダウンロード

技術資料ダウンロード