航空宇宙・防衛産業において、AS9100(JISQ9100)認証はサプライヤー選定の必須条件ですが、認証工場であっても「量産時のコスト対応」や「安定供給」に課題を抱えるケースは少なくありません。特に月産数百個以上の量産フェーズでは、試作特化型の工場とは異なる高度な工程管理能力が求められます。

私たち荻野工業は、自動車部品の大量生産で培ったノウハウを航空宇宙分野に応用し、「品質」と「コスト」を両立するソリューションを提供しています。

本記事では、AS9100認証の重要性からサプライヤー選定の課題、荻野工業ならではの「自動車業界基準の量産管理技術」、そして実際のコストダウン事例まで解説します。

AS9100(JISQ9100)認証とは?機械加工における重要性と要求事項

航空宇宙・防衛産業における部品調達において、図面の寸法公差を満たすことは「最低条件」に過ぎません。

極限環境下で使用される航空機や防衛装備品は、一つの部品の欠陥が人命やミッションの成否に直結するため、製造プロセスそのものの信頼性が厳しく問われます。

本セクションでは、航空宇宙産業特有の品質マネジメントシステム規格であるAS9100(日本国内ではJISQ9100)の概要と、ISO9001との決定的な違いについて、発注者側の視点で解説します。

航空宇宙・防衛産業に不可欠な品質マネジメントシステム

AS9100(JISQ9100)は、世界標準の品質マネジメントシステム規格「ISO9001」をベースに、航空宇宙・防衛産業固有の厳しい要求事項を追加した規格です。

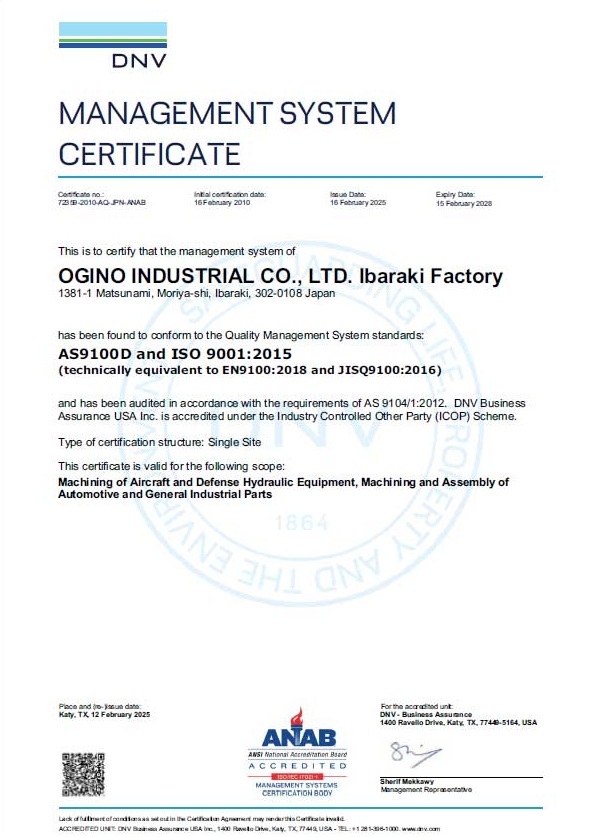

米国のAS9100、欧州のEN9100、そして日本のJISQ9100は技術的に同等であり、これら認証を取得している工場は、国際的な航空宇宙サプライチェーン(OASISデータベース)に登録され、世界中のプライムメーカー(Tier1、Tier2)と取引を行う資格を得ます。

機械加工の現場において、この認証は「高い加工技術を持っていること」の証明である以上に、「不適合品を絶対に流出させない管理体制があること」の証明となります。例えば、材料の発注から加工、熱処理、表面処理、最終検査に至るまで、すべての工程で「いつ、誰が、どの設備で、どのような条件で作業したか」を追跡できるトレーサビリティ(追跡可能性)の確保が義務付けられています。

特に防衛装備品や航空機エンジン部品などの重要保安部品においては、認証を持たないサプライヤーへの発注はリスク管理上、事実上不可能となっており、新規サプライヤー選定の必要条件として機能しています。

ISO9001との決定的な違い(リスク管理・形態管理)

一般産業向けのISO9001とAS9100の最大の違いは、「リスクベースの思考」と「プロセスの完全性」への要求レベルです。具体的には以下の点が厳格化されています。

- 形態管理(Configuration Management):

製品のライフサイクル全体を通じて、設計変更や仕様変更が適切に管理・記録されているかを保証します。図面の版数管理はもちろん、工程変更時の妥当性確認(V&V)が厳密に求められます。 - 偽造部品の防止:

市場に出回る未承認の偽造部品や、品質証明書(ミルシート)が改ざんされた材料が混入しないよう、購入品の管理プロセスが強化されています。信頼できる供給元からの調達と、受入時の検証が必須です。 - 初回製品検査:

量産開始前の初品において、図面の全寸法、注記、材料、特殊工程の結果をすべて検証し、記録する検査が求められます。これは一般的な「初品検査」よりも遥かに詳細なプロセス検証です。

このように、AS9100認証工場への発注は、単なる部品購入ではなく、「安全と信頼のプロセス」を購入することと同義です。しかし、認証を取得しているからといって、すべての工場が「量産」や「コストダウン」に対応できるわけではありません。

航空機部品の「量産」サプライヤー選定における共通課題

AS9100認証を取得しているサプライヤーは国内にも存在しますが、その多くは研究開発用や補修用部品といった「多品種少量生産」に特化しています。そのため、新型機やドローン、防衛装備品の量産フェーズ(月産数百個〜数万個)に入った途端、サプライチェーンの構築に難航するケースが後を絶ちません。本項では、調達担当者が直面する「量産の壁」と、コスト高止まりの構造的な原因について解説します。

「試作は得意だが量産は苦手」な工場が多い理由

航空宇宙産業の歴史的背景から、多くの認証工場は「熟練工による汎用機加工」や「同時5軸加工機による複雑形状の削り出し」を強みとしています。これらは試作や一品モノの製造には最適ですが、継続的な量産には不向きな側面があります。

最大のボトルネックは「工程能力の保証」です。

数個単位の製造であれば全数検査で品質を担保できますが、量産においては、工程そのものの実力値(バラつきの少なさ)を示す工程能力指数(Cpk)の管理が不可欠となります。しかし、職人の技量に依存する生産体制では、この数値を統計的に管理・維持することが難しく、結果として歩留まりの悪化や納期遅延を招くリスクがあります。

また、航空宇宙特化の工場は、設備投資も「高精度・多機能」な機械に集中しており、量産向けの「高速・自動化」ライン(バーフィーダー付き自動旋盤やロボット搬送など)を十分に保有していないケースも少なくありません。これが、量産時のコスト競争力が生まれにくい一因となっています。

コスト高騰を招く「過剰品質」と工程設計の壁

もう一つの課題は、図面に対するアプローチの違いです。

航空機部品の図面は、安全率を最大限に考慮して設計されるため、寸法公差や表面粗さ、コーナーRの指定などが極めて厳格です。しかし、中には「機能上はそこまでの精度が不要な箇所」や「工法を変えれば安く作れる箇所」も存在します。

多くのサプライヤーは「図面通りに忠実に作る」ことに全力を注ぎますが、コストダウンのためには「図面の意図を汲み取り、最適な工法を逆提案する(VA/VE)」能力が必要です。

例えば、すべてをブロック材から削り出す「全切削」は、材料廃棄率(スクラップ)が非常に高く、加工時間も長大になります。これを「冷間鍛造によるニアネットシェイプ(完成形状に近い成形)+仕上げ加工」に置き換えるだけで、材料費と加工費を大幅に圧縮できる可能性があります。

認証工場の中に、こうした量産工法の知見(冷間鍛造やプレス技術など)を併せ持つ企業が少ないことが、コストダウン提案が進まない構造的な要因となっています。

荻野工業が選ばれる理由|自動車業界基準の量産管理×AS9100

私たち荻野工業は、創業以来、自動車部品の大量生産において「月産数万個単位の製品を、ミクロン単位の精度で、不良ゼロで納入する」という極めて厳しい要求に応え続けてきました。この「自動車業界基準の量産ノウハウ」を、航空宇宙・防衛産業の厳格な品質規格(AS9100)に適用できることこそが、当社の最大の強みです。

多くのAS9100認証工場が「高精度な一品モノ」を目指す中、当社は「高精度な量産モノ」を、確実な納期とコスト競争力を持って提供できる稀有な存在として選ばれています。

量産品質を保証する工程能力指数(Cpk)とSPC管理

航空機部品の量産において、最も恐れるべきは「品質のバラつき」です。

当社では、製品の寸法が規格内に収まっているかを確認するだけでなく、その工程が安定しているかを統計的に監視するSPC(統計的工程管理)を導入しています。

具体的には、重要管理寸法(KPC)に対して工程能力指数(Cpk)1.33以上(不良率0.006%以下相当)を基準値として設定。定期的なサンプリング測定データを管理図(Xbar-R管理図等)にプロットし、寸法が規格外に出る予兆(傾向)を早期に検知して補正を行います。

これにより、「作ってから不良を見つける」のではなく、「不良を作らない工程」を維持することが可能です。AS9100が求めるリスク管理を、現場レベルのデータに基づいて実践できる体制は、多くのプライムメーカー様から高く評価されています。

図面段階からのVA/VE提案と工法転換(冷間鍛造の活用)

「図面通りに作るとコストが合わない」。そのような課題に対し、当社は加工のプロフェッショナルとして、機能を変えずにコストを下げるVA/VE(価値分析/価値工学)提案を行います。

特に得意としているのが、「全切削から冷間鍛造(ネットシェイプ)への工法転換」です。

例えば、航空機の機体構造部品やファスナー類において、ブロック材からすべて削り出す工程を、冷間鍛造による素形材成形と仕上げ加工の組み合わせに変更することで、以下のメリットを生み出します。

- 材料歩留まりの向上: 材料廃棄量(スクラップ)を大幅に削減し、高価な航空機用材料費を圧縮。

- ファイバーフロー(金属組織)の分断回避: 鍛流線(メタルフロー)を切断しないため、製品の疲労強度が向上。

- 加工時間の短縮: 粗加工工程を省略し、量産リードタイムを短縮。

これらの提案は、社内の設計部隊がお客様の設計意図を解析し、必要な強度や精度を担保した上で行われます。

難削材(ジュラルミン・チタン)の高精度加工と一貫生産

航空宇宙部品に不可欠なA7075(超々ジュラルミン)やチタン合金、インコネルといった難削材の加工もお任せください。

当社工場内は、温度変化による材料の伸縮や機械の変位を防ぐため、±4℃の範囲で厳密に室温管理されており、ミクロンオーダーの寸法公差を安定して実現します。

また、機械加工だけでなく、航空宇宙産業特有の「特殊工程(熱処理・表面処理・非破壊検査)」を含めた一貫生産体制を構築しています。AS9100認証範囲内でのサプライチェーン管理機能として、信頼できる協力工場(NADCAP認定工場含む)のハンドリングを代行するため、お客様は「荻野工業に発注すれば、完成品が届く」というシンプルな調達が可能となり、管理工数を大幅に削減できます。

0297-48-1421

0297-48-1421

ご相談・お問合せ

ご相談・お問合せ

技術資料ダウンロード

技術資料ダウンロード